Introducción

1. Planteamiento del problema

2. Cálculo de indicadores de confiabilidad.

3. Cálculo de indicadores de confiabilidad de centrales eléctricas.

4. Análisis de los resultados de la solución.

Conclusión

Diseño ─ desarrollo de descripciones de un objeto técnico nuevo o modernizado en un volumen y composición suficientes para la implementación de este objeto en las condiciones dadas. Estas descripciones se denominan finales y representan un conjunto completo de documentación del producto diseñado.

El proceso de diseño se divide en etapas, cuya composición y contenido están determinados en gran medida por la naturaleza, tipo y características del objeto de diseño.

Tradicionalmente se distinguen las siguientes etapas de diseño:

Etapa de diseño preliminar o etapa de trabajo de investigación (I+D). Cualquier producto diseñado debe diferir de sus análogos en algunas características o no tener análogos. En cualquier caso, el análisis del cumplimiento de los requisitos del cliente requiere la realización de trabajos de carácter de investigación o diseño. El resultado de la etapa de investigación es una especificación técnica (TOR) para el diseño.

La etapa de diseño preliminar o la etapa de trabajo de diseño experimental (I+D).

La etapa de diseño técnico, que consiste en emitir un conjunto completo de documentación del producto desarrollado.

El diseño y el diseño tecnológico es el componente más importante de la creación de dispositivos radioelectrónicos (REU). Los indicadores de calidad del REU dependen en gran medida del éxito de esta etapa.

Al desarrollar diseños y tecnologías para dispositivos radioelectrónicos, un ingeniero-tecnólogo de radio tiene que recurrir a métodos matemáticos al elegir soluciones y evaluar su calidad. En este caso, los métodos analíticos de análisis se utilizan ampliamente. En muchos casos, es muy difícil o incluso imposible evaluar los indicadores de calidad utilizando métodos puramente analíticos. En estos casos se recurre a métodos experimentales. Por lo tanto, para un ingeniero-diseñador-tecnólogo de radio, los métodos matemáticos tanto analíticos como experimentales utilizados para elegir soluciones de diseño y tecnológicas y evaluar su calidad son importantes.

La mejora de la calidad de REU es un proceso de mejora continua del nivel técnico de los productos, la calidad de su fabricación, así como la mejora de los elementos productivos y del sistema de calidad en su conjunto.

El objetivo de este trabajo de curso es evaluar los indicadores de confiabilidad de la unidad de redundancia REU mediante reemplazo. Según la condición, es necesario utilizar el método de cálculo de evaluación. Para implementar este proyecto se emitió un esquema del circuito eléctrico y datos iniciales del mismo, los cuales están sujetos a mayor aclaración.

La confiabilidad es la propiedad de un producto de mantener continuamente un estado operativo durante un tiempo o tiempo de funcionamiento determinado. El funcionamiento sin fallos de los equipos electrónicos está directamente relacionado con la fiabilidad.

La confiabilidad es uno de los problemas de diseño más importantes, y se entiende como la capacidad de un producto para mantener en el tiempo, dentro de los límites establecidos, los valores de todos los parámetros que caracterizan la capacidad de realizar las funciones requeridas en modos y condiciones específicos. de uso, mantenimiento, almacenamiento y transporte.

La confiabilidad es una propiedad compleja que, según el propósito del producto y las condiciones de su uso, puede incluir confiabilidad, durabilidad, mantenibilidad y almacenamiento, o ciertas combinaciones de estas propiedades. Para describir los diversos aspectos de esta propiedad, en la práctica se utilizan indicadores de confiabilidad, que son características cuantitativas de una o más propiedades que determinan la confiabilidad de un producto. Se utilizan indicadores de confiabilidad únicos y complejos. Por simple nos referimos a un indicador que caracteriza una de las propiedades que conforman la confiabilidad de un producto. Un indicador complejo caracteriza varias propiedades que conforman la confiabilidad de un producto.

La condición del proyecto es la disponibilidad de reserva de reemplazo y reserva permanente. La redundancia es la introducción de una cantidad adicional de elementos y circuitos en la estructura del dispositivo. Hay tres tipos de reserva:

1. permanente;

2. sustitución;

3. deslizamiento.

Con redundancia constante, los elementos de respaldo están constantemente conectados a los principales y están en el mismo modo eléctrico que ellos.

Las principales ventajas de la reserva permanente son:

Simplicidad de implementación técnica;

Ausencia de interrupción del funcionamiento, incluso de corta duración, en caso de fallo de elementos del nodo redundante.

Cuando es redundante por reemplazo, el elemento principal se desconecta, en caso de falla, y en su lugar se conecta uno de respaldo.

La reserva deslizante se realiza sustituyendo el elemento reservado por uno de reserva, en este caso el elemento de reserva debe ser del mismo tipo que el principal.

En este proyecto de curso, primero calcularemos el tiempo aleatorio hasta la falla, determinaremos indicadores libres de fallas y evaluaremos la influencia del método de conexión en la elección del método de respaldo.

1.1 Análisis de la tarea de diseño.

Al trabajar en el trabajo del curso, utilizaremos los siguientes datos iniciales:

a) Diagrama del circuito eléctrico (Apéndice 1);

b) Información sobre los parámetros de los elementos según la lista de elementos (Anexo 2);

c) Tipo de instalación eléctrica – impreso a doble cara;

d) El número de orificios pasantes metalizados en el tablero es el 10% del número total de orificios;

e) Proporcionar conectores para los circuitos de alimentación de señales de entrada y salida.

f) Condiciones de funcionamiento de acuerdo con GOST 15150-69 para la categoría de rendimiento UHL4.1;

g) Tipo de aceptación de elementos - aceptación por parte del departamento de control de calidad ("1");

h) Sobrecalentamiento en la zona calentada de la central eléctrica; sobrecalentamiento medio del aire en la central eléctrica;

i) Tiempo de funcionamiento especificado especificado por el cliente - ;

j) Interesante gamma-porcentaje de tiempo medio entre fallos -;

Además, al calcular los indicadores de confiabilidad, se necesitarán datos para los elementos correspondientes, como los factores de carga eléctrica de los elementos, que se pueden obtener de los mapas de modo eléctrico. Además, para determinar los coeficientes de carga, necesitará los parámetros de algunos radioelementos, que pueden obtenerse de la literatura de referencia.

1.2 Obtención de datos faltantes

Para resistencia:

K R = 0,7 (Tabla 7.20, pág. 157)

KM = 0,7 (Tabla 7.21, pág. 158)

KE = 2,5 (Tabla 7.5, pág. 143)

λ OG (λ 6)x10 -6 = 0,132 (Tabla 7.9, pág. 151)

Resistencia de potencia;

Seleccionamos los valores de los coeficientes constantes de la Tabla 7.19 de la fuente anterior, c157:

A=0,26; B=0,5078; NT = 343; G=9,278; NS = 0,878; J=1; H=0,886.

Para calcular el factor de carga eléctrica de una resistencia por potencia, necesitará su potencia nominal. Dado que las resistencias utilizadas están diseñadas para una potencia de 0,125 W, tomaremos esta potencia como potencia nominal. Para condensadores electrolíticos:

K C =0,2С 0,23 (Tabla 7.18, p.157);

K R – está determinado por la fórmula:

Para calcular el factor de carga de voltaje de un capacitor, necesitará su voltaje máximo permitido. Dado que los condensadores utilizados están diseñados para tensiones de hasta 25 V, tomaremos esta tensión como nominal.

A=0,59*10-2; B=4,09; NT = 358; G=5,9; NS = 0,55; H=3.

Para condensadores cerámicos:

K C =0,4С 0,14 (Tabla 7.18, p.157);

KE = 2,5 (Tabla 7.5, pág. 143);

λ OG (λ 6)x10 -6 = 0,52 (Tabla 7.9, pág. 151);

K R – está determinado por la fórmula:

donde t ambiente – temperatura ambiente (cuerpo del elemento), 0 C;

КН – coeficiente de carga eléctrica del condensador por voltaje;

Para calcular el factor de carga de voltaje de un capacitor, necesitará su voltaje máximo permitido. Dado que los condensadores utilizados están diseñados para tensiones de hasta 50 V, tomaremos esta tensión como nominal.

A, B, N T, G, N S, H – coeficientes constantes.

Seleccionamos los valores de los coeficientes constantes de la Tabla 7.17 de la fuente anterior, c156:

A=5,909*10-7; B=14,3; NT = 398; G=1; NS = 0,3; H=3.

Para diodos:

K D = 0,6 (Tabla 7.15, pág. 155);

KU =0,7 (Tabla 7.16, pág. 155);

K Ф =1,5 (Tabla 7.17, pág. 154);

KE = 2,5 (Tabla 7.5, pág. 143);

K R – está determinado por la fórmula:

donde t ambiente – temperatura ambiente (cuerpo del elemento), 0 C;

A=44,1025; NT = -2138; TM = 448; L=17,7; .

Para transistores KT646B:

K D = 0,5 (Tabla 7.15, pág. 155);

KU =0,5 (Tabla 7.16, pág. 155);

K Ф =0,7 (Tabla 7.17, pág. 154);

KE = 2,5 (Tabla 7.5, pág. 143);

λ OG (λ 6)x10 -6 = 0,728 (Tabla 7.9, pág. 150);

K R – está determinado por la fórmula:

donde t ambiente – temperatura ambiente (cuerpo del elemento), 0 C;

KN – coeficiente de carga eléctrica;

Para calcular el factor de carga eléctrica de los diodos, necesitará la corriente directa promedio. Para obtener este parámetro usaremos el directorio en línea. De acuerdo con esto, la corriente directa del diodo del conjunto KD133A es 0,5 A.

A, N T, T M, L, son coeficientes constantes.

Seleccionamos los valores de los coeficientes constantes de la Tabla 7.13 de la fuente anterior, c154:

A=5,2; NT = -1162; TM = 448; L=13,8; .

Para placa de circuito impreso:

KE = 2,5 (Tabla 7.5, pág. 143).

Para conexiones de soldadura por ola:

KE = 2,5 (Tabla 7.5, pág. 143);

λ OG (λ 6)x10 -6 = 0,00034 (Tabla 7.9, pág. 151).

1.3 Formulación del problema a resolver

Para evaluar la confiabilidad del dispositivo, primero usaremos la característica de confiabilidad exponencial. Está determinado por la ley de confiabilidad exponencial. En este caso, el tiempo hasta el fallo se distribuye según un modelo exponencial. Analizando la probabilidad de fallo de cada elemento del circuito, obtenemos una serie de valores, una variable aleatoria que caracteriza la probabilidad de fallo de un determinado elemento en función de su tamaño y de los parámetros del entorno que influyen en él. Luego analizamos todas las probabilidades de falla y encontramos la probabilidad total de falla. De acuerdo con el resultado obtenido, encontramos los valores calculados de parámetros de confiabilidad tales como:

a) tiempo medio entre fallas;

b) la probabilidad de funcionamiento sin fallos durante un tiempo determinado;

c) tiempo medio gamma-porcentaje entre fallas.

En la Figura 1.1 se muestra un gráfico de la dependencia exponencial de la confiabilidad del dispositivo en el tiempo.

Figura 1.1 – gráfico de la característica de confiabilidad exponencial

Según el gráfico, se puede observar que la fiabilidad del dispositivo disminuye a medida que aumenta el tiempo de funcionamiento. El modelo de distribución exponencial se utiliza a menudo para análisis a priori, ya que permite, mediante cálculos no muy complejos, obtener relaciones simples para varias variantes del sistema que se está creando. En la etapa de análisis a posteriori (datos experimentales), se debe verificar la conformidad del modelo exponencial con los resultados de la prueba.

2.1 Breve explicación del método para calcular los indicadores de confiabilidad.

Calcularemos la fiabilidad del producto de la siguiente manera:

1) Definamos modelos de probabilidad de falla para cada uno de los elementos del circuito.

2) De las tablas seleccionamos los factores de carga de los elementos.

3) De acuerdo con los parámetros de referencia, calculamos el coeficiente del modo de funcionamiento.

4) Para el modo de funcionamiento del dispositivo, seleccione el coeficiente de funcionamiento.

5) Utilizando el modelo de probabilidad de falla, determinamos la probabilidad de falla de cada elemento.

6) Calculamos el valor total de la probabilidad de falla para todo el producto en su conjunto.

7) De acuerdo con los resultados obtenidos, calculamos los valores de los parámetros de confiabilidad.

2.2 Cálculo de la fiabilidad operativa de los elementos.

Los elementos principales del dispositivo son resistencias, condensadores, conjuntos de diodos, rectificadores, placas de circuito impreso, conexiones de soldadura por ola, conectores de dos pines, según los cuales se calcularán las probabilidades de falla de los elementos del circuito y se muestran en la Tabla 2.1.

Tabla 2.1 – Modelos de probabilidad de falla de elementos de circuito

Para calcular la probabilidad de fallas de resistencias, se utilizan coeficientes como:

K R es un coeficiente que depende del valor de resistencia nominal y disminuye al aumentar la resistencia nominal del elemento.

K M es un coeficiente que depende del valor de la potencia nominal del elemento y aumenta al aumentar la potencia máxima disipada por el elemento.

Para calcular la probabilidad de fallas de capacitores se utilizan coeficientes como:

K C es un coeficiente que depende del valor de la capacitancia nominal del elemento y aumenta al aumentar el valor de la capacitancia.

K E – coeficiente dependiendo de la severidad de las condiciones de operación.

К Р – coeficiente del modo de funcionamiento, dependiendo de la carga eléctrica y la temperatura del cuerpo del elemento.

Para calcular la probabilidad de fallo de diodos y transistores de conjuntos se utilizarán los siguientes coeficientes:

K Ф - coeficiente teniendo en cuenta el modo funcional de funcionamiento del dispositivo.

K D – coeficiente que depende del valor de la carga de potencia máxima permitida.

K U – coeficiente que depende de la relación entre la tensión de funcionamiento y el máximo permitido.

K E – coeficiente dependiendo de la severidad de las condiciones de operación.

К Р – coeficiente del modo de funcionamiento, dependiendo de la carga eléctrica y la temperatura del cuerpo del elemento.

Para calcular la probabilidad de fallo de las conexiones por soldadura por ola se utilizará el siguiente coeficiente:

K E – coeficiente dependiendo de la severidad de las condiciones de operación.

3.1 Aclaración de los datos iniciales utilizados para calcular la confiabilidad operativa de los elementos.

Los valores numéricos de los coeficientes necesarios para calcular el funcionamiento sin fallas del dispositivo se dan en la Tabla 3.1.

Tabla 3.1 – Factores de carga de elementos

| Designación de posición | Cantidad n j | λ gases de escape (λ 6)x10 -6 1/h | ||||||||||

| kp | kf | kd | kú | kc | KM | kr | KK | kn | KE | |||

| R1-R5 | 5 | 0,132 | 0,7 | 0,7 | 2,5 | |||||||

| C1-C2 | 2 | 0,52 | 0,2ºC 0,23 | 2,5 | ||||||||

| C3 | 1 | 0,065 | 0,4ºC 0,12 | 2,5 | ||||||||

| VD1-VD2 | 2 | 0,728 | 1 | 0,6 | 0,7 | 2,5 | ||||||

| VT1-VT2 | 1 | 0,352 | 0,7 | 0,5 | 0,5 | |||||||

| placa de circuito impreso | 1 | - | 2,5 | |||||||||

| Conexiones de soldadura por ola | 26 | 0,00034 | 2,5 | |||||||||

3.2 Selección y justificación de elementos ES

Al calcular la confiabilidad operativa del REU, asumiremos que el diseño del circuito del dispositivo "Fuente de energía" es tal que todos los elementos funcionan en modos eléctricos estándar.

Estas son las características de los principales elementos del circuito:

a) Resistencias

Tabla 3.2 – dimensiones generales de las resistencias

| Tipo | Dimensiones, mm | Tensión máxima de funcionamiento | |||

| norte | D | l | d | ||

| S2-34-0,125W | 6.0 | 2 3 | 28 | 0.60 | 250 |

Figura 3.1 – Codificación de colores de resistencias

| Color | 1, 2 dígitos denominación | Grado | Exactitud |

| NEGRO | 0,0 | 1 | |

| MARRÓN | 1,1 | 10 | +1(F) |

| ROJO | 2,2 | 100 | +2(G) |

| NARANJA | 3,3 | 1 A | |

| AMARILLO | 4,4 | 10K | |

| VERDE | 5,5 | 100K | +0,5(D) |

| AZUL | 6,6 | 1M | +0,25(C) |

| VIOLETA | 7,7 | 10M | +0,10(V) |

| GRIS | 8,8 | +0,05(A) | |

| BLANCO | 9,9 | ||

| ORO | 0,1 | +5(J) | |

| PLATA | 0,01 | + 10(K) |

b) Condensadores

Condensador K10-73. Especificaciones técnicas:

Figura 3.2 – Dimensiones generales de los condensadores

Tabla 3.3 – parámetros técnicos de los condensadores

Tabla 3.4 - Dimensiones generales de los condensadores

| WV(SV), V | 6.3(8) | 10(13) | 16(20) | 25(32) | 35(44) | 50(62) | 63(79) | |||||||

| C, µF | Profundidad x longitud | mamá | Profundidad x longitud | mamá | Profundidad x longitud | mamá | Profundidad x longitud | mamá | Profundidad x longitud | mamá | Profundidad x longitud | mamá | Profundidad x longitud | mamá |

| 0.47 | 4x7 | 4 | 4x7 | 5 | ||||||||||

| 1 | 4x7 | 9 | 4x7 | 11 | ||||||||||

| 2.2 | 4x7 | 19 | 4x7 | 21 | ||||||||||

| 3.3 | 4x7 | 24 | 4x7 | 26 | ||||||||||

| 4.7 | 4x7 | 24 | 5x7 | 29 | 5x7 | 33 | ||||||||

| 10 | 4x7 | 29 | 5x7 | 32 | 5x7 | 36 | 6x7 | 44 | ||||||

| 22 | 4x7 | 34 | 5x7 | 38 | 5x7 | 45 | 6x7 | 51 | 6x7 | 60 | 8x7 | 65 | ||

| 33 | 5x7 | 42 | 5x7 | 47 | 6x7 | 60 | 6x7 | 65 | 8x7 | 72 | ||||

| 47 | 5x7 | 50 | 6x7 | 65 | 6x7 | 70 | 8x7 | 78 | ||||||

| 100 | 6x7 | 77 | 6x7 | 87 | 6x7 | 90 | ||||||||

| 220 | 8x7 | 130 | 8x7 | 140 | ||||||||||

Condensador KM-50

La información sobre los elementos (componentes) del circuito corresponde a la Tabla 3.2.

Tabla 3.2 - Elementos y componentes incluidos en el dispositivo

| Elemento, componente | Designación de posición | Tipo | Propósito funcional | Cantidad | Nota | Tamaño del elemento |

| Resistor | R1-R5 | 5 | 8x3x3 | |||

| Condensador | C1-C2 | K10-73 | - | 2 | 5x5x7 | |

| Condensador | C3 | km | Suavizado | 1 | 7x2x6 | |

| diodos | VD1-VD2 | KTs407 | rectificador de onda completa | 2 | - | 4x8x4 |

| Transistores | VT1-VT2 | KT646B | Llave | 2 | - | 9x9x6 |

| Agujeros metalizados soldados por ola. | - | - | - | 260 | - | - |

3.3 Determinación de factores de carga eléctrica de elementos.

Determinamos los coeficientes de carga eléctrica de elementos de una fuente literaria:

Para la resistencia K R – está determinada por la fórmula:

donde t es la temperatura ambiente (cuerpo del elemento), 0 C;

KN – coeficiente de carga eléctrica de la resistencia en términos de potencia

A, B, N T, G, N S, J, H – coeficientes constantes.

Para condensadores K P – está determinado por la fórmula:

donde t ambiente – temperatura ambiente (cuerpo del elemento), 0 C;

KN – coeficiente de carga eléctrica del condensador por voltaje

A, B, N T, G, N S, H – coeficientes constantes.

Para un diodo K P – está determinado por la fórmula:

donde t ambiente – temperatura ambiente (cuerpo del elemento), 0 C;

KN – coeficiente de carga eléctrica

A, N T, T M, L, son coeficientes constantes.

Para el transistor K R – está determinado por la fórmula:

donde t ambiente – temperatura ambiente (cuerpo del elemento), 0 C;

KN – coeficiente de carga eléctrica

A, N T, T M, L, son coeficientes constantes.

3.4 Resultados del cálculo de la fiabilidad operativa del dispositivo.

Utilizando mapas de modos eléctricos, encontramos los coeficientes de carga eléctrica de los elementos. Creemos que los datos obtenidos corresponden a los valores indicados en la Tabla 2.2.

Tabla 2.2 – Cálculo de la confiabilidad operativa de los elementos del dispositivo.

| Designación de posición | Cantidad n j | kh | λ gases de escape (λ 6)x10 -6 1/h | Tipo de modelo de cálculo matemático | Valor del factor de corrección | n j λ E j ,x10 -6 1/h | ||||||||||||||

| A ES | kp | k t | Edificio K. | k λ | kf | kd | kú | kc | KM | kr | KK | kn | KE | |||||||

| R1-R5 | 5 | 0,4 | 0,132 | 0,479 | 0,7 | 0,7 | 2,5 | 4,379 | 2,89 | |||||||||||

| C1-C2 | 2 | 0,4 | 0,52 | 0,453 | 0,2ºC 0,23 | 2,5 | 10,4 | 10,825 | ||||||||||||

| C3 | 1 | 0,4 | 0,065 | 0,108 | 0,4ºC 0,12 | 2,5 | 3,24 | 0,21 | ||||||||||||

| VD1-VD2 | 2 | 0,4 | 0,728 | 0,081 | 1 | 0,6 | 0,7 | 2,5 | 4,881 | 7,106 | ||||||||||

| VT1-VT2 | 2 | 0,4 | 0,352 | 0,086 | 0,7 | 0,5 | 0,5 | 2,5 | 4,286 | 4,526 | ||||||||||

| placa de circuito impreso | 1 | - | - | 2,5 | 2,5 | 3,52*10 -3 | ||||||||||||||

| Conexiones de soldadura por ola | 26 | - | 0,00034 | 2,5 | 2,5 | 0,0221 | ||||||||||||||

Determinamos para cada elemento o grupo de elementos encontramos el producto de los factores de corrección y el valor total de la tasa de falla operativa:

![]()

¿Dónde está la tasa de falla operativa del grupo j?

n j – número de elementos en el j-ésimo grupo;

Determinamos la tasa de falla operativa de una placa de circuito impreso con agujeros metalizados.

Determinamos la tasa general de falla operativa de las conexiones de soldadura por ola para orificios donde no hay metalización:

![]()

¿Dónde está la tasa básica de fallas de la conexión?

K E – coeficiente que depende de la severidad de las condiciones de funcionamiento;

Determinamos la tasa general de fallas operativas de las uniones soldadas:

Determinamos la tasa de falla operativa:

![]()

3.5 Determinación de indicadores de confiabilidad de centrales eléctricas.

Encontramos los valores calculados de los indicadores de confiabilidad:

a) tiempo medio entre fallas:

b) probabilidad de funcionamiento sin fallos durante el tiempo:

![]()

c) porcentaje gamma MTBF en

4. Análisis de los resultados de la solución.

Los resultados de los cálculos de los indicadores de confiabilidad se dan en la Tabla 4.1.

Tabla 4.1 – Indicadores de confiabilidad del dispositivo

| ,h | ,h | ||

Parámetro que determina la probabilidad de falla del dispositivo, que puede ser causada por la falla de cualquiera de los elementos del circuito.

El tiempo tras el cual el dispositivo debe fallar por desgaste de los elementos. Después de este tiempo, comenzará el proceso de envejecimiento y la probabilidad de falla del dispositivo aumentará considerablemente.

El porcentaje de probabilidad de que el dispositivo funcione sin fallas durante un período de tiempo determinado.

El tiempo durante el cual el dispositivo funcionará sin fallas con probabilidad g.

El objetivo de este trabajo de curso fue evaluar los indicadores de confiabilidad de una unidad funcional de una REU en presencia de redundancia permanente y redundancia por reemplazo. Según la condición, era necesario utilizar el método de cálculo de evaluación. Para la implementación de este proyecto se emitió un esquema del circuito eléctrico y datos iniciales del mismo, los cuales fueron objeto de aclaración.

Después de calcular los indicadores de confiabilidad, descubrí que corresponden a los deseados y que el dispositivo es capaz de funcionar durante más de 3000 horas.

Entonces, en este proyecto de curso, de acuerdo con la tarea, evalué los indicadores de confiabilidad del circuito de la unidad funcional de REU en determinadas condiciones utilizando un método de cálculo, realicé todos los cálculos necesarios y preparé los circuitos necesarios.

Literatura

1. Borovikov S.M. Fundamentos teóricos del diseño, la tecnología y la confiabilidad. - Mn.: Diseño PRO, 1998. 335 p.

2. AP Yastrebov. Diseño y producción de equipos radioelectrónicos. - S-P.: Educativo. Beneficio, 1998. –279 p.

3. Directorio "Fiabilidad de productos electrónicos para electrodomésticos". M, 1989

4. http://www.izme.ru/dsheets/diodes/405.html

1.9.1 Planteamiento del problema directo e inverso del cálculo de indicadores de confiabilidad (RI). El cálculo de PN puede resolver 2 problemas: a) el problema directo de calcular PN, b) el problema inverso de calcular PN. El propósito de la tarea directa de calcular el PN: determinar los valores de los indicadores de confiabilidad (RI) del sistema en base a los valores conocidos del RI de sus elementos en determinadas condiciones de operación.

La PN puede incluir indicadores de confiabilidad, mantenibilidad, almacenabilidad y durabilidad. Simplifiquemos el problema: calcularemos solo indicadores libres de fallas, considerando el flujo de fallas como el más simple (el modelo de falla se describe mediante una distribución exponencial y las fallas son independientes entre sí. Para tal modelo, un PN muy simple se utiliza - tasa de fracaso λ = 1/T, Dónde t- tiempo medio entre fallos.

La tarea directa de calcular los indicadores de confiabilidad se formula de la siguiente manera. Hay un objeto que consta de varias partes (Fig. 1.10). Se conocen los indicadores de confiabilidad de cada componente. Se requiere calcular el indicador de confiabilidad general del objeto en su conjunto. Ejemplo 1.9.1: Hay un objeto con tres partes. MTBF yo(promedio)

yo= 1/λi(1.25)

cada parte equivale a 10 horas, 25 horas y 40 horas respectivamente. Este problema a veces se denomina problema de cálculo de confiabilidad directa. Como resultado del cálculo, se encontró que el indicador de confiabilidad general del objeto en su conjunto (tiempo medio entre fallas) era de 6,1 horas.

EL OBJETO EN SU CONJUNTO λtotal = ?

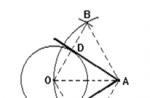

Figura 1.10 – Hacia la formulación del problema directo de cálculo de la confiabilidad

Además del directo, existe un problema inverso: distribuir el indicador de confiabilidad general del objeto en su conjunto entre sus componentes (Fig. 1.11) de modo que, como resultado del cálculo directo de confiabilidad basado en el recibido datos iniciales (indicadores de confiabilidad de cada componente), el indicador de confiabilidad general recién calculado del objeto en su conjunto es igual al indicador inicial que se distribuirá entre los componentes del objeto.

EL OBJETO EN SU CONJUNTO λ = λtotal

Figura 1.11 – Hacia la formulación del problema inverso del cálculo de la confiabilidad

El problema se resuelve si existen una serie de restricciones y condiciones. Ejemplo 1.9.2: Hay un objeto con tres partes. Indicador general de la fiabilidad del objeto en su conjunto. t(tiempo medio entre fallos) es de 6,1 horas. Se requiere distribuir el indicador de confiabilidad general. t el objeto en su conjunto es de 6,1 horas entre sus partes componentes. Solución opción 1– no hay restricciones ni condiciones. En este caso existen muchas soluciones, una de las cuales es la solución “El tiempo entre fallas de cada pieza es de 10 horas, 25 horas y 40 horas, respectivamente”. Solución opción 2– la condición de restricción se formula de la forma: cada uno de los componentes tiene su propia complejidad, determinada, por ejemplo, por el número de componentes más pequeños, aproximadamente equivalentes, incluidos en él.

parte 1 parte 2

Figura 1.12 - Al concepto de complejidad: un componente tiene su propia complejidad, determinada por el número de componentes más pequeños igualmente complejos incluidos en él

La distribución de los indicadores de confiabilidad debe tener en cuenta esta complejidad según el principio: cuanto mayor sea la complejidad, menor debe ser el tiempo distribuido entre fallas. Ejemplo 1.9.3. El primer componente incluye aproximadamente 100 componentes igualmente complejos, el segundo, aproximadamente 200, el tercero, aproximadamente 500. Se requiere distribuir el indicador de confiabilidad general del objeto en su conjunto, 6,1 horas, entre sus componentes en presencia de la condición de restricción anterior. La solución está en la cláusula 1.9.4. Solución de la opción 3– la condición de restricción se formula de la forma: el primer componente (cerebro) debe ser 10 veces más confiable (en términos de tasa de falla) que el tercer componente (brazos y piernas) y 2 veces más confiable que el segundo componente (corazón ). La solución está en la cláusula 1.9.4.

La forma más sencilla es calcular los indicadores de confiabilidad del CTS (un conjunto de medios técnicos), ya que la confiabilidad del CTS se ha evaluado desde la década de 1940, y la confiabilidad del software (software), solo desde la década de 1980, por lo tanto, el Los métodos para calcular la confiabilidad del CTS están más desarrollados que los del software. Además, para facilitar el cálculo, es aconsejable asumir una ley de distribución de fallos exponencial.

1.9.2 Cálculo de la confiabilidad del CTS con una conexión en serie de elementos en el sentido de confiabilidad. La conexión secuencial de elementos en el sentido de confiabilidad significa que la falla de cualquiera de los elementos conduce a la falla del CTS en su conjunto. Esto significa que la probabilidad de un funcionamiento sin fallos  sistemas de tasa de falla

sistemas de tasa de falla  , que consiste en norte elementos, cada uno i El ésimo de los cuales tiene una tasa de falla es igual al producto de las mismas probabilidades de los elementos, es decir

, que consiste en norte elementos, cada uno i El ésimo de los cuales tiene una tasa de falla es igual al producto de las mismas probabilidades de los elementos, es decir

Sustituyendo en la fórmula (1.25) las fórmulas para la probabilidad de operación sin fallas con un modelo de falla exponencial (Tabla 1.1)

La expresión (1.27) se puede convertir fácilmente a la forma

(1.28)

(1.28)

Para tener en cuenta la influencia de las condiciones de funcionamiento, la fórmula (1.28) se complementa con el formulario

(1.29)

(1.29)

En este caso, en (1.29) está el coeficiente de funcionamiento, que depende de los parámetros de funcionamiento del elemento. En se proporcionan tablas de la dependencia de los coeficientes nombrados de los parámetros operativos, así como los valores de varios elementos del CTS. Por ejemplo, para los condensadores cerámicos, parte de la tabla requerida es la siguiente:

Tabla 1.2 – Dependencia de la temperatura y la carga eléctrica

Una tabla de valores más pequeña que en . Allí en la pág. 62 se dan los coeficientes de funcionamiento (también en un volumen menor que en ), teniendo en cuenta no sólo la carga eléctrica y la influencia de la temperatura (efecto Arrhenius), sino también la corrección por el lugar de instalación del equipo (laboratorio u oficina, condiciones de campo, a bordo de un avión o embarcación). Al calcular, se debe tener en cuenta la confiabilidad de las conexiones soldadas (soldaduras), así como las conexiones engarzadas, que para equipos que han pasado por ciclos térmicos durante la fabricación se puede suponer que son iguales para soldar. yo=10 -8 1/hora, y para conexiones engarzadas yo=2 10 -8 1/hora.

Ejemplo 1.9.4 calcular la confiabilidad del CTS. Los datos iniciales para calcular la confiabilidad de un dispositivo informático, obtenidos a partir del análisis de los datos de diseño, tienen la forma:

Tabla 1.3 – Datos iniciales para calcular la confiabilidad de un dispositivo informático

Para el cálculo, se recomienda utilizar la fórmula (1.29) y el libro de referencia. El número de raciones se debe calcular sumando las uniones de soldadura de cada uno de los elementos de la tabla. 1,3, sin olvidar su cantidad. Como resultado del cálculo tenemos  = 1/h y MTBF KTS

= 1/h y MTBF KTS  = 1/... =...(h).

= 1/... =...(h).

Los resultados obtenidos como resultado del cálculo de la confiabilidad tanto del CTS como del CS en su conjunto son analizados por el desarrollador junto con el cliente. Si se exceden los requisitos de confiabilidad especificados obtenidos como resultado del cálculo, el cliente y el desarrollador tienen 2 opciones para seguir trabajando. La opción 1 es aceptar requisitos de confiabilidad más bajos. Segunda opción: si hay fondos y tiempo, basándose en dicho análisis, se puede tomar la decisión de reelaborar el diagrama del circuito eléctrico del CTS en términos de a) elegir un CTS más confiable b) aligerar las cargas (condiciones de operación) en qué elementos individuales operan

Ejemplo 1.9.5 calcular la confiabilidad del CTS. Los datos iniciales para calcular la confiabilidad de la aeronave, obtenidos a partir del análisis de la documentación de diseño y los datos del trabajo, tienen la forma:

Tabla 1.4 – Datos iniciales para calcular la confiabilidad del CS

| Nombre del árticulo | Cantidad | MTBF, miles. h | Tasa de fallos, (1/h)*10 -6 | Tasa total de fallos por línea, (1/h)*10 -6 | Nota |

| 1. Computadora de Ostagon Systems | 17,5 | 57,1 | |||

| 2. Fuente de alimentación secundaria PW -250 f. portwell | |||||

| 3. Controlador de discos duros 5815 f. Sistemas Ostagón | 71,5 | ||||

| 4. Tipo de disco duro WDE18300/AV f. Occidente digital | |||||

| 5. Añadir. componentes de computadora f. Sistemas Ostagon, incl. adaptador de red 5500 | 2,97 | ||||

| 6. Adaptador de vídeo 2430 | 2,94 | ||||

| 7. Placa de interfaz serie 5554 | 1,33 | ||||

| 8. Tarjeta de E/S multifuncional con puerto paralelo y puerto para teclado | 1,34 | ||||

| 9. Monitorear | 27,2 | 36,8 | |||

| 10, 11. Ratón y teclado | ≈0 | Reemplazados inmediatamente por otros funcionales en caso de falla. | |||

| Total | 430 1/h = 2330 h |

1.9.3 Cálculo de la confiabilidad de CTS con conexión en paralelo de elementos en el sentido de confiabilidad. De manera similar, la confiabilidad del CTS se puede calcular al conectar los elementos del CTS en paralelo. La conexión en paralelo significa que el fallo de cualquiera de los elementos no provoca el fallo del CTS en su conjunto. El fallo del CTS en su conjunto se produce cuando fallan todos los elementos. Esto es fácil de ilustrar con un ejemplo de un sistema de procesamiento de información de dos canales (figura 1.12).

Figura 1.12 – Sistema de procesamiento de información de dos canales

Cada canal es un elemento del sistema. Si uno de los canales falla, el sistema no pierde funcionalidad a través del segundo canal, que continúa procesando información. En este caso, la probabilidad total de falla  para un sistema de dos elementos, cada uno de los cuales tiene una probabilidad de falla

para un sistema de dos elementos, cada uno de los cuales tiene una probabilidad de falla  igual a

igual a

(1.30)

(1.30)

Sustituyendo en (1.30) los valores  , y

, y  encontrado de (1.5), obtenemos:

encontrado de (1.5), obtenemos:

Es fácil demostrar, por ejemplo, en dos círculos de diferentes diámetros que se cruzan, que la fórmula (1.25) implementa la operación lógica Y((producto lógico o para conjuntos T1 Y T2 su intersección S3 = S1 S2/conjunto de todos los elementos contenidos en T1, y en T2/), y la fórmula (1.32) es una operación lógica O(suma lógica o unión S3 = S1 S2, S1+S2 conjuntos / el conjunto de todos los elementos contenidos en T1, ya sea en T2, o en T1, y en T2/).

Análisis de los conceptos “Conexión serie y paralelo de elementos SCS en sentido de confiabilidad”. La esencia de los conceptos "Conexión en serie de elementos SCS en un sentido confiable" y "Conexión en paralelo de elementos SCS en un sentido confiable" se establece en el párrafo 1. Una comparación de los métodos para calcular la confiabilidad para la conexión de elementos en serie y en paralelo muestra eso:

1) los cálculos para una conexión en serie de elementos son más simples y claros que los cálculos para una conexión en paralelo,

2) la estimación del indicador de confiabilidad obtenida bajo el supuesto de una conexión en serie de elementos será menor que la de una conexión en paralelo, por lo tanto, consideraremos la primera estimación como la estimación mínima de funcionamiento sin fallas, y la segunda como el maximo.

3) la elección de uno u otro tipo de conexión de elementos en el sentido de confiabilidad depende de la presentación de los criterios de falla en la documentación. Si el criterio de falla del SCS registrado, por ejemplo en el pasaporte del SCS, es la falla de cualquier elemento del SCS (en este caso, el SCS continuará funcionando, pero con menos eficiencia), entonces solo "Conexión en serie de elementos del SCS en el sentido de confiabilidad”. Si el registro del criterio de falla en el pasaporte SCS no contiene requisitos de eficiencia (por ejemplo, un SCS con solo 2 computadoras o canales se considera operativo), entonces se debe utilizar "Conexión paralela de elementos SCS en el sentido de confiabilidad".

1.9.4 Soluciones al problema inverso del cálculo de indicadores de confiabilidad. En la cláusula 1.9.1, quedaron sin resolver 2 problemas inversos de cálculo de indicadores de confiabilidad. Se pueden resolver utilizando el material de los párrafos 1.9.2–1.9.3. Entonces,

Ejemplo 1.9.3. El primer componente incluye aproximadamente 100 componentes igualmente complejos, el segundo, aproximadamente 200, el tercero, aproximadamente 500. Se requiere distribuir el indicador de confiabilidad general del objeto en su conjunto, 6,1 horas, entre sus componentes en presencia de la condición de restricción anterior. Solución. Total de componentes iguales

100+200+500 = 800 (componentes).

En consecuencia, un componente igualmente complejo explica la tasa de fracaso

1/6,1/800 = 0,000205 (1/hora)

Esto significa que las tasas de falla y el tiempo entre fallas de los componentes son iguales.

La primera parte – intensidad 0,000205*100 = 0,0205 (1/hora), tiempo de funcionamiento 1/0,0205 = 48,8 horas,

La segunda parte – intensidad 0,000205*200 = 0,0410 (1/hora), tiempo de funcionamiento 1/0,0410 = 24,4 horas,

La tercera parte – intensidad 0,000205*500 = 0,1025 (1/hora), tiempo de funcionamiento 1/0,1025 = 9,76 horas,

Examen– 0,0205+0,0410+0,1025=0,1640, 1/01640 = 6,1 horas.

Ejemplo 1.9.4 Solución de la opción 3– la condición de restricción se formula de la forma: el primer componente (cerebro) debe ser 10 veces más confiable (en términos de tasa de falla) que el tercer componente (brazos y piernas) y 2 veces más confiable que el segundo componente (corazón ). Solución. Suma de índices de confiabilidad –

cerebro/corazón/brazos y piernas = 10/5/1 = 10+5+1 = 16.

Por lo tanto, un índice representa la tasa de fracaso.

1/6,1/16 = 0,01026 (1/hora)

Entonces las tasas de falla y el tiempo entre fallas de los componentes son iguales

La primera parte – intensidad 0,01026*10 = 0,1026 (1/hora), tiempo de funcionamiento 1/0,1026 = 9,75 horas,

La segunda parte – intensidad 0,01026*5 = 0,0513 (1/hora), tiempo de funcionamiento 1/0,0513 = 19,5 horas,

La tercera parte – intensidad 0,01026 = 0,01026 (1/hora), tiempo de funcionamiento 1/0,01026 = 97,5 horas,

Examen– 0,1026+0,0513+0,01026=0,1642, 1/01642 = 6,1 horas.

En la etapa de cálculos aproximados y aproximados de dispositivos eléctricos, se calculan los principales indicadores de confiabilidad. .

Los principales indicadores cualitativos de confiabilidad son:

Tasa de fracaso

Tiempo medio hasta el fallo.

Tasa de fracaso yo (t)- este es el número de los que se negaron Nuevo Testamento) elementos del dispositivo por unidad de tiempo, en relación con el número total promedio de elementos Nuevo Testamento), operativo en el momento del tiempo Δ t[ 9]

yo (t)=n(t)/(Nt*Δt) ,

Dónde Δt- un período de tiempo determinado.

Por ejemplo: 1000 elementos del dispositivo trabajaron durante 500 horas. Durante este tiempo fallaron 2 elementos. De aquí,

yo (t)=n(t)/(Nt*Δt)=2/(1000*500)=4*10 -6 1/hora, es decir, en 1 hora pueden fallar 4 elementos entre un millón.

Indicadores de tasa de fallas l (t) Los elementos son datos de referencia; el Apéndice D proporciona tasas de falla. (t) para elementos utilizados frecuentemente en circuitos.

Un dispositivo eléctrico consta de una gran cantidad de elementos componentes, por lo tanto, se determina la tasa de falla operativa l. (t) de todo el dispositivo como la suma de las tasas de fallo de todos los elementos, según la fórmula [11]

donde k es un factor de corrección que tiene en cuenta el cambio relativo en la tasa de falla promedio de los elementos según el propósito del dispositivo;

m – número total de grupos de elementos;

n i - el número de elementos en el i-ésimo grupo con la misma tasa de falla l i (t).

Probabilidad de funcionamiento sin fallos P(t) representa la probabilidad de que dentro de un período de tiempo específico t, no se producirá ninguna falla en el dispositivo. Este indicador está determinado por la relación entre la cantidad de dispositivos que han funcionado sin fallas hasta ese momento. t al número total de dispositivos operativos en el momento inicial.

Por ejemplo, la probabilidad de funcionamiento sin fallos. P(t)=0,9 representa la probabilidad de que dentro del período de tiempo especificado t= 500 horas, se produzca una falla en (10-9=1) un dispositivo de cada diez, y de 10 dispositivos, 9 funcionarán sin fallas.

Probabilidad de funcionamiento sin fallos P(t)=0,8 representa la probabilidad de que dentro del período de tiempo especificado t=1000 horas, se produzca una falla en dos dispositivos de cada cien, y de 100 dispositivos, 80 dispositivos funcionarán sin fallas.

Probabilidad de funcionamiento sin fallos P(t)=0,975 representa la probabilidad de que dentro del período de tiempo especificado t=2500 horas, se produzcan fallas en 1000-975=25 dispositivos entre mil, y 975 dispositivos funcionarán sin fallas.

Cuantitativamente, la confiabilidad de un dispositivo se evalúa como la probabilidad P(t) del evento de que el dispositivo realice sus funciones sin fallas durante el tiempo de 0 a t. El valor P(t) de la probabilidad de funcionamiento sin fallos (el valor calculado de P(t) no debe ser inferior a 0,85) está determinado por la expresión

![]() (10.1)

(10.1)

donde t es el tiempo de funcionamiento del sistema, horas (t se selecciona del rango: 1000, 2000, 4000, 8000, 10000 horas);

λ – tasa de fallo del dispositivo, 1/h;

T 0 – tiempo entre fallas, horas.

El cálculo de confiabilidad consiste en encontrar la tasa de falla total λ del dispositivo y el tiempo entre fallas:

El tiempo de recuperación de fallas del dispositivo incluye el tiempo para buscar un elemento defectuoso, el tiempo para reemplazarlo o repararlo y el tiempo para verificar el funcionamiento del dispositivo.

El tiempo medio de recuperación T en dispositivos eléctricos se puede seleccionar entre 1, 2, 4, 6, 8, 10, 12, 18, 24, 36, 48 horas. Los valores más pequeños corresponden a dispositivos con alta mantenibilidad. El tiempo medio de recuperación T in se puede reducir mediante control integrado o autodiagnóstico, diseño modular de componentes e instalación accesible.

El valor del factor de disponibilidad está determinado por la fórmula.

![]()

donde T 0 – tiempo entre fallas, horas.

T in – tiempo medio de recuperación, horas.

La confiabilidad de los elementos depende en gran medida de sus condiciones eléctricas y de temperatura de funcionamiento. Para aumentar la confiabilidad, los elementos deben usarse en modos de trabajo liviano, determinados por factores de carga.

Factor de carga - esta es la relación entre el parámetro calculado de un elemento en modo de funcionamiento y su valor máximo permitido. Los factores de carga de diferentes elementos pueden variar mucho.

Al calcular la confiabilidad de un dispositivo, todos los elementos del sistema se dividen en grupos de elementos del mismo tipo y los mismos factores de carga Kn.

La tasa de falla del i-ésimo elemento está determinada por la fórmula

![]() (10.3)

(10.3)

donde K n i es el factor de carga, calculado en mapas de modo de operación, o establecido suponiendo que el elemento opera en modos normales, el Apéndice D proporciona los valores de los coeficientes de carga de los elementos;

λ 0і – la tasa de falla básica del i-ésimo elemento se proporciona en el Apéndice D.

A menudo, para calcular la confiabilidad, se utilizan datos sobre la tasa de falla λ 0і de elementos analógicos.

Ejemplo de cálculo de confiabilidad del dispositivo que consta de un complejo BT-85W importado comprado y una fuente de energía desarrollada de forma elemental para la producción en serie.

La tasa de fallas de los productos importados se determina como el recíproco del tiempo de funcionamiento (a veces se toma el período de garantía para el mantenimiento del producto) en función del funcionamiento de un cierto número de horas por día.

La vida útil garantizada de un producto importado comprado es de 5 años, el producto funcionará 14,24 horas al día:

T = 14,24 horas x 365 días x 5 años = 25981 horas – tiempo entre fallas.

![]() 10 -6 1/hora - tasa de fallos.

10 -6 1/hora - tasa de fallos.

Los cálculos y los datos iniciales se realizan en una computadora utilizando programas Excel y se presentan en las tablas 10.1 y 10.2. Un ejemplo del cálculo se da en la Tabla 10.1.

Tabla 10.1 – Cálculo de la confiabilidad del sistema

| Nombre y tipo de elemento o análogo. | Coeficiente de carga, K n i | ||||

| λ yo *10 -6,1 / h | λ yo *K n yo *10 -6 1 / h | Cantidad norte yo , | norte yo *λ yo *10 -6,1 / h | ||

| Complejo BT-85W | 1,00 | 38,4897 | 38,4897 | 38,4897 | |

| Condensador K53 | 0,60 | 0,0200 | 0,0120 | 0,0960 | |

| Toma (enchufe) SNP268 | 0,60 | 0,0500 | 0,0300 | 0,0900 | |

| chip TRS | 0,50 | 0,0460 | 0,0230 | 0,0230 | |

| resistencia OMLT | 0,60 | 0,0200 | 0,0120 | 0,0120 | |

| Enlace fusible VP1-1 | 0,30 | 0,1040 | 0,0312 | 0,0312 | |

| Diodo Zener 12V | 0,50 | 0,4050 | 0,2500 | 0,4050 | |

| Indicador 3L341G | 0,20 | 0,3375 | 0,0675 | 0,0675 | |

| interruptor de botón | 0,30 | 0,0100 | 0, 0030 | 0,0030 | |

| fotodiodo | 0,50 | 0,0172 | 0,0086 | 0,0086 | |

| Conexión de soldadura | 0,40 | 0,0001 | 0,0004 | 0,0004 | |

| Alambre, m | 0,20 | 0,0100 | 0,0020 | 0,2 | 0,0004 |

| Conexión de soldadura | 0,50 | 0,0030 | 0,0015 | 0,0045 | |

| l dispositivo completo | a=39.2313 |

Determinar la tasa de falla general del dispositivo.

![]()

Entonces el tiempo medio entre fallas según la expresión (10.2) y en consecuencia es igual a

Para determinar la probabilidad de funcionamiento sin fallas durante un cierto período de tiempo, construiremos un gráfico de dependencia:

Tabla 10.2 - Cálculo de la probabilidad de funcionamiento sin fallos

| t(hora) | |||||||||

| P(t) | 0,97 | 0,9 | 0,8 | 0,55 | 0,74 | 0,65 | 0,52 | 0,4 | 0,34 |

En la Figura 10.1 se muestra un gráfico de la probabilidad de operación sin fallas versus el tiempo de operación.

Figura 10.1 – Probabilidad de funcionamiento sin fallos frente al tiempo de funcionamiento

Para un dispositivo, la probabilidad de funcionamiento sin fallos suele establecerse entre 0,82 y 0,95. Según el gráfico de la Figura 10.1, podemos determinar para el dispositivo desarrollado, con una probabilidad dada de funcionamiento sin fallas P(t) = 0,82, el tiempo entre fallas T o = 5000 horas.

El cálculo se realizó para el caso en que la falla de cualquier elemento conduce a la falla de todo el sistema en su conjunto; dicha conexión de elementos se denomina lógicamente secuencial o básica. La confiabilidad se puede aumentar mediante la redundancia.

Por ejemplo. La tecnología de elementos garantiza una tasa media de fallos de las piezas elementales. yo =1*10 -5 1/h . Cuando se utiliza en el dispositivo N=1*10 4 tasa total de fallas de piezas elementales l o=N*li=10 -1 1/h . Entonces el tiempo de actividad promedio del dispositivo A=1/lo=10 h. Si crea un dispositivo basado en 4 dispositivos idénticos conectados en paralelo, entonces el tiempo promedio sin falla aumentará en N/4 = 2500 veces y será de 25 000 horas o 34 meses o aproximadamente 3 años.

Las fórmulas permiten calcular la confiabilidad de un dispositivo si se conocen los datos iniciales: la composición del dispositivo, el modo y las condiciones de su funcionamiento y la tasa de falla de sus elementos.

GOST 27.301-95

Grupo T51

ESTÁNDAR INTERESTATAL

CONFIABILIDAD EN TECNOLOGÍA

CÁLCULO DE CONFIABILIDAD

Disposiciones básicas

Confiabilidad en la tecnología.

Predicción de confiabilidad. Principios básicos

ISS 21.020

OKSTU 0027

Fecha de introducción 1997-01-01

Prefacio

1 DESARROLLADO MTK 119 "Confiabilidad en la tecnología"

PRESENTADO por Gosstandart de Rusia

2 ADOPTADO por el Consejo Interestatal de Normalización, Metrología y Certificación (Protocolo No. 7 del 26 de abril de 1995)

Votaron a favor de la adopción:

Nombre del Estado | Nombre del organismo nacional de normalización |

República de Bielorrusia | Norma estatal de la República de Bielorrusia. |

La República de Kazajstán | Gosstandart de la República de Kazajstán |

La República de Moldavia | Moldaviaestándar |

Federación Rusa | Gosstandart de Rusia |

La República de Uzbekistán | estándar uzgos |

Ucrania | Estándar estatal de Ucrania |

3 La norma fue desarrollada teniendo en cuenta las disposiciones y requisitos de las normas internacionales IEC 300-3-1 (1991), IEC 863 (1986) e IEC 706-2 (1990).

4 Por Decreto del Comité de Normalización, Metrología y Certificación de la Federación de Rusia del 26 de junio de 1996 N 430, la norma interestatal GOST 27.301-95 entró en vigor directamente como norma estatal de la Federación de Rusia el 1 de enero de 1997.

5 EN LUGAR GOST 27.410-87 (en la parte 2)

6 REEDICIÓN

1 área de uso

1 área de uso

Esta norma establece reglas generales para calcular la confiabilidad de objetos técnicos, requisitos para los métodos y el procedimiento para presentar los resultados de los cálculos de confiabilidad.

2 Referencias normativas

Esta norma utiliza referencias a las siguientes normas:

GOST 2.102-68 Sistema unificado de documentación de diseño. Tipos e integridad de los documentos de diseño.

GOST 27.002-89 Fiabilidad en tecnología. Conceptos básicos. Términos y definiciones

GOST 27.003-90 Fiabilidad en tecnología. Composición y reglas generales para especificar los requisitos de confiabilidad.

3 definiciones

Esta norma utiliza términos generales en el campo de la confiabilidad, cuyas definiciones están establecidas por GOST 27.002. Además, la norma utiliza los siguientes términos relacionados con los cálculos de confiabilidad.

3.1. cálculo de confiabilidad: el procedimiento para determinar los valores de los indicadores de confiabilidad de un objeto utilizando métodos basados en su cálculo a partir de datos de referencia sobre la confiabilidad de los elementos del objeto, de datos sobre la confiabilidad de objetos analógicos, datos sobre las propiedades de los materiales y otros. información disponible en el momento del cálculo.

3.2 predicción de confiabilidad: Caso especial de cálculo de la confiabilidad de un objeto basado en modelos estadísticos que reflejan tendencias en la confiabilidad de objetos analógicos y/o evaluaciones de expertos.

3.3 elemento: Componente de un objeto, considerado al calcular la confiabilidad como un todo único, no sujeto a mayor desagregación.

4 Disposiciones básicas

4.1 Procedimiento para calcular la confiabilidad.

La confiabilidad de un objeto se calcula en las etapas del ciclo de vida y las etapas de los tipos de trabajo correspondientes a estas etapas, establecidas por el programa de confiabilidad (REP) del objeto o documentos que lo reemplazan.

La PON deberá establecer los objetivos del cálculo en cada etapa de los tipos de trabajo, los documentos reglamentarios y los métodos utilizados en el cálculo, los plazos del cálculo y los ejecutores, el procedimiento para el registro, presentación y control de los resultados del cálculo.

4.2 Objetivos de los cálculos de confiabilidad

El cálculo de la confiabilidad de un objeto en una determinada etapa de los tipos de trabajo correspondientes a una determinada etapa de su ciclo de vida puede tener como objetivos:

justificación de los requisitos de confiabilidad cuantitativa del objeto o sus componentes;

comprobar la viabilidad de los requisitos establecidos y/o evaluar la probabilidad de alcanzar el nivel requerido de fiabilidad de la instalación en el plazo establecido y con los recursos asignados, justificando los ajustes necesarios a los requisitos establecidos;

análisis comparativo de la confiabilidad de las opciones para el diseño del circuito de un objeto y justificación para elegir una opción racional;

determinación del nivel alcanzado (esperado) de confiabilidad del objeto y/o sus componentes, incluida la determinación calculada de indicadores de confiabilidad o parámetros de distribución de las características de confiabilidad de los componentes del objeto como datos de entrada para calcular la confiabilidad del objeto como un todo;

justificación y verificación de la efectividad de las medidas propuestas (implementadas) para mejorar el diseño, la tecnología de fabricación, el sistema de mantenimiento y reparación de la instalación, destinadas a aumentar su confiabilidad;

resolver diversos problemas de optimización en los que los indicadores de confiabilidad actúan como funciones objetivo, parámetros controlados o condiciones de contorno, incluyendo optimización de la estructura de un objeto, distribución de requisitos de confiabilidad entre indicadores de componentes de confiabilidad individuales (por ejemplo, confiabilidad y mantenibilidad), cálculo de kits de repuestos, optimización de los sistemas de mantenimiento y reparación, justificación de los períodos de garantía y vida útil asignada (recurso) del objeto, etc.;

comprobar el cumplimiento del nivel de confiabilidad esperado (alcanzado) de un objeto con los requisitos establecidos (control de confiabilidad), si la confirmación experimental directa de su nivel de confiabilidad es técnicamente imposible o económicamente impracticable.

4.3 Esquema general de cálculo

4.3.1 El cálculo de la confiabilidad de los objetos en el caso general es un procedimiento para el refinamiento secuencial paso a paso de estimaciones de indicadores de confiabilidad como la tecnología de diseño y fabricación de un objeto, algoritmos para su funcionamiento, reglas de operación, mantenimiento y reparación. Se desarrollan sistemas, criterios de falla y estados límite, acumulación de información más completa y confiable sobre todos los factores que determinan la confiabilidad, y el uso de métodos y modelos de cálculo más adecuados y precisos.

4.3.2 El cálculo de la confiabilidad en cualquier etapa de los tipos de trabajo previstos por el plan operativo incluye:

identificación del objeto a calcular;

determinación de las metas y objetivos del cálculo en esta etapa, la nomenclatura y valores requeridos de los indicadores de confiabilidad calculados;

selección de métodos de cálculo adecuados a las características del objeto, los fines del cálculo, la disponibilidad de la información necesaria sobre el objeto y los datos iniciales para el cálculo;

elaborar modelos de cálculo para cada indicador de confiabilidad;

obtención y procesamiento preliminar de datos iniciales para los cálculos, calculando los valores de los indicadores de confiabilidad del objeto y, si es necesario, comparándolos con los requeridos;

registro, presentación y protección de los resultados de los cálculos.

4.4 Identificación de objetos

4.4.1 La identificación de un objeto para calcular su confiabilidad incluye la obtención y análisis de la siguiente información sobre el objeto, sus condiciones de operación y otros factores que determinan su confiabilidad:

finalidad, alcance y funciones del objeto;

criterios para la calidad del funcionamiento, fallas y estados límite, posibles consecuencias de las fallas (el objeto alcanza el estado límite) del objeto;

la estructura del objeto, composición, interacción y niveles de carga de sus elementos, la posibilidad de reestructurar la estructura y/o algoritmos de funcionamiento del objeto en caso de fallas de sus elementos individuales;

disponibilidad, tipos y métodos de reserva utilizados en la instalación;

un modelo estándar para el funcionamiento de un objeto, estableciendo una lista de posibles modos de funcionamiento y las funciones realizadas durante el mismo, las reglas y frecuencia de los modos alternos, la duración de la permanencia del objeto en cada modo y las correspondientes horas de funcionamiento, la nomenclatura y parámetros de cargas e influencias externas sobre el objeto en cada modo;

el sistema planificado de mantenimiento y reparación de un objeto, caracterizado por tipos, frecuencia, niveles organizativos, métodos de implementación, equipo técnico y apoyo logístico para los trabajos de mantenimiento y reparación;

distribución de funciones entre operadores y medios de diagnóstico automático (monitoreo) y gestión del objeto, tipos y características de interfaces hombre-máquina que determinan los parámetros de operatividad y confiabilidad de los operadores;

nivel de calificación del personal;

calidad del software utilizado en la instalación;

tecnología planificada y organización de producción para la fabricación del objeto.

4.4.2 La integridad de la identificación de un objeto en la etapa considerada de cálculo de su confiabilidad determina la elección del método de cálculo apropiado que proporcione una precisión aceptable en esta etapa en ausencia o imposibilidad de obtener parte de la información prevista en 4.4.1. .

4.4.3 Las fuentes de información para identificar un objeto son la documentación de diseño, tecnológica, operativa y de reparación del objeto en su conjunto, sus componentes y componentes en composición y kits correspondientes a esta etapa de cálculo de confiabilidad.

4.5 Métodos de cálculo

4.5.1 Los métodos de cálculo de confiabilidad se dividen en:

por la composición de los indicadores de confiabilidad calculados (RI);

según los principios básicos de cálculo.

4.5.2 Según la composición de los indicadores calculados, se distinguen los métodos de cálculo:

fiabilidad,

mantenibilidad,

durabilidad,

preservación,

indicadores de confiabilidad complejos (métodos para calcular factores de disponibilidad, uso técnico, mantenimiento de la eficiencia, etc.).

4.5.3 Según los principios básicos para calcular las propiedades que componen la confiabilidad, o indicadores complejos de la confiabilidad de los objetos, se distinguen los siguientes:

métodos de pronóstico,

métodos de cálculo estructural,

métodos de cálculo físico.

Los métodos de pronóstico se basan en el uso de datos sobre los valores alcanzados y las tendencias identificadas en los cambios en el PN de objetos similares o cercanos al que se considera en términos de propósito, principios de operación, diseño de circuitos y tecnología de fabricación. base de elementos y materiales utilizados, condiciones y modos para evaluar el nivel esperado de confiabilidad de un objeto, operación, principios y métodos de gestión de confiabilidad (en adelante, objetos análogos).

Los métodos de cálculo estructural se basan en representar un objeto en forma de un diagrama lógico (estructural-funcional) que describe la dependencia de los estados y transiciones del objeto de los estados y transiciones de sus elementos, teniendo en cuenta su interacción y las funciones. realizan en el objeto, con posteriores descripciones del modelo estructural construido con un modelo matemático adecuado y cálculo del PN de un objeto de acuerdo con las características de confiabilidad conocidas de sus elementos.

Los métodos de cálculo físico se basan en el uso de modelos matemáticos que describen procesos físicos, químicos y de otro tipo que conducen a fallas de los objetos (hasta que los objetos alcanzan un estado límite) y el cálculo del factor de carga basado en los parámetros conocidos de la carga del objeto, la características de las sustancias y materiales utilizados en el objeto, teniendo en cuenta las características de su diseño y tecnologías de fabricación.

Las características de los métodos enumerados y las recomendaciones para su uso se dan en el Apéndice A.

4.5.4 El método para calcular la confiabilidad de un objeto específico se selecciona según:

propósitos de cálculo y requisitos para la precisión de la determinación del PN de un objeto;

disponibilidad y/o posibilidad de obtener la información inicial necesaria para aplicar un determinado método de cálculo;

el nivel de sofisticación de la tecnología de diseño y fabricación del objeto, su sistema de mantenimiento y reparación, lo que permite el uso de modelos de cálculo de confiabilidad adecuados.

4.5.5 Al calcular la confiabilidad de objetos específicos, es posible utilizar simultáneamente varios métodos, por ejemplo, métodos para predecir la confiabilidad de elementos electrónicos y eléctricos, seguido del uso de los resultados obtenidos como datos iniciales para calcular la confiabilidad del objeto. en su conjunto o sus componentes utilizando diversos métodos estructurales.

4.6 Datos iniciales

4.6.1 Los datos iniciales para calcular la confiabilidad de un objeto pueden ser:

datos a priori sobre la fiabilidad de objetos, componentes y componentes analógicos del objeto en cuestión basados en la experiencia de su uso en condiciones similares o similares;

evaluaciones de los indicadores de confiabilidad (parámetros de las leyes de distribución de las características de confiabilidad) de los componentes del objeto y los parámetros de los materiales utilizados en el objeto, obtenidos experimentalmente o mediante cálculo directamente durante el desarrollo (fabricación, operación) del objeto en cuestión y sus componentes;

evaluaciones calculadas y/o experimentales de los parámetros de carga de los componentes y elementos estructurales utilizados en el objeto.

4.6.2 Las fuentes de datos iniciales para calcular la confiabilidad de un objeto pueden ser:

normas y especificaciones técnicas para los componentes de la instalación, componentes utilizados en ella para uso intersectorial, sustancias y materiales;

libros de referencia sobre la confiabilidad de elementos, propiedades de sustancias y materiales, estándares para la duración (intensidad de mano de obra, costo) de las operaciones típicas de mantenimiento y reparación y otros materiales informativos;

datos estadísticos (bancos de datos) sobre la confiabilidad de objetos analógicos, los elementos incluidos en su composición, las propiedades de las sustancias y materiales utilizados en ellos, los parámetros de las operaciones de mantenimiento y reparación, recopilados durante el proceso de su desarrollo, fabricación y prueba. y operación;

resultados de cálculos de resistencia, eléctricos, térmicos y de otro tipo del objeto y sus componentes, incluidos los cálculos de indicadores de confiabilidad de los componentes del objeto.

4.6.3 Si existen varias fuentes de datos iniciales para calcular la confiabilidad de un objeto, en la metodología de cálculo se deben establecer prioridades en su uso o métodos para combinar datos de diferentes fuentes. En el cálculo de la fiabilidad incluido en el conjunto de documentación de trabajo de la instalación, debería ser preferible utilizar los datos iniciales de las normas y especificaciones técnicas de componentes, elementos y materiales.

4.7.1 La idoneidad del método de cálculo seleccionado y los modelos de cálculo construidos para los propósitos y tareas de calcular la confiabilidad de un objeto se caracteriza por:

uso completo en el cálculo de toda la información disponible sobre el objeto, sus condiciones de funcionamiento, sistema de mantenimiento y reparación, características de confiabilidad de sus componentes, propiedades de las sustancias y materiales utilizados en el objeto;

la validez de los supuestos y supuestos adoptados al construir los modelos, su impacto en la precisión y confiabilidad de las estimaciones de PN;

el grado de correspondencia del nivel de complejidad y precisión de los modelos de cálculo de la confiabilidad del objeto con la precisión disponible de los datos iniciales para el cálculo.

4.7.2 El grado de adecuación de los modelos y métodos para calcular la confiabilidad se evalúa mediante:

comparación de los resultados de los cálculos y evaluación experimental del PT de objetos analógicos, para los cuales se utilizaron modelos y métodos de cálculo similares;

estudios de sensibilidad de los modelos a posibles violaciones de los supuestos y supuestos adoptados durante su construcción, así como a errores en los datos iniciales para el cálculo;

examen y ensayo de modelos y métodos aplicados, realizado de acuerdo con el procedimiento establecido.

4.8 Requisitos para los métodos de cálculo

4.8.1 Para calcular la confiabilidad de los objetos, use:

métodos de cálculo estándar desarrollados para un grupo (tipo, tipo) de objetos que tienen un propósito y principios homogéneos para garantizar la confiabilidad, elaborados en forma de documentos regulatorios relevantes (estándares estatales e industriales, estándares empresariales, etc.);

métodos de cálculo desarrollados para objetos específicos, cuyas características de diseño y/o condiciones de uso no permiten el uso de métodos de cálculo de confiabilidad estándar. Estos métodos, por regla general, se incluyen directamente en los documentos de informes para los cálculos de confiabilidad o se redactan en forma de documentos separados incluidos en el conjunto de documentación para la etapa correspondiente de desarrollo del objeto.

4.8.2 La metodología estándar para calcular la confiabilidad debe contener:

características de los objetos a los que se aplica la metodología, de acuerdo con las reglas para su identificación establecidas por esta norma;

una lista de PN calculado del objeto en su conjunto y sus componentes, métodos utilizados para calcular cada indicador;

modelos estándar para calcular PN y reglas para su adaptación para calcular la confiabilidad de objetos específicos, algoritmos de cálculo correspondientes a estos modelos y, si está disponible, software;

métodos y técnicas correspondientes para evaluar los parámetros de carga de los componentes de los objetos que se tienen en cuenta en los cálculos de confiabilidad;

requisitos para los datos fuente para calcular la confiabilidad (fuentes, composición, precisión, confiabilidad, forma de presentación) o los datos fuente en sí, métodos para combinar datos fuente heterogéneos para calcular la confiabilidad, obtenidos de diferentes fuentes;

reglas decisivas para comparar los valores PN calculados con los requeridos, si los resultados del cálculo se utilizan para monitorear la confiabilidad de los objetos;

métodos para evaluar errores en el cálculo del PT, introducidos por los supuestos y supuestos adoptados para los modelos y métodos de cálculo utilizados;

métodos para evaluar la sensibilidad de los resultados de los cálculos a violaciones de supuestos aceptados y/o errores en los datos originales;

requisitos para la forma de presentación de los resultados del cálculo del PN y reglas para proteger los resultados del cálculo en los puntos de control correspondientes del PN y durante los exámenes de los diseños de las instalaciones.

4.8.3 La metodología para calcular la confiabilidad de un objeto específico debe contener:

información sobre el objeto, asegurando su identificación para cálculos de confiabilidad de acuerdo con los requisitos de esta norma;

el rango de PN calculados y sus valores requeridos;

modelos para calcular cada PT, supuestos y supuestos adoptados durante su construcción, algoritmos correspondientes para calcular PT y el software utilizado, estimaciones de errores y sensibilidad de los modelos seleccionados (construidos);

datos iniciales para el cálculo y fuentes de su recepción;

métodos para evaluar los parámetros de carga de un objeto y sus componentes o evaluar directamente estos parámetros con referencias a los resultados y métodos correspondientes de cálculos de resistencia, térmicos, eléctricos y otros del objeto.

4.9 Presentación de los resultados del cálculo.

4.9.1 Los resultados del cálculo de la confiabilidad de un objeto se elaboran en forma de una sección de una nota explicativa del proyecto correspondiente (borrador, técnico) o en forma de un documento independiente (RR según GOST 2.102, informe , etc.) que contiene:

objetivos y metodología (enlace a la metodología estándar correspondiente) de cálculo;

valores calculados de todos los PN y conclusiones sobre su cumplimiento de los requisitos de confiabilidad establecidos de la instalación;

deficiencias identificadas en el diseño de la instalación y recomendaciones para su eliminación con evaluaciones de la efectividad de las medidas propuestas en términos de su impacto en el nivel de confiabilidad;

una lista de componentes y elementos que limitan la confiabilidad de un objeto o para los cuales no hay datos necesarios para calcular el PN, propuestas para incluir en el PN medidas adicionales para mejorar (estudiar en profundidad) su confiabilidad o reemplazarlos por más los confiables (probados y probados);

conclusión sobre la posibilidad de pasar a la siguiente etapa de desarrollo del objeto cuando se haya alcanzado el nivel calculado de confiabilidad.

4.9.3 Estimaciones calculadas de PN, conclusiones sobre su cumplimiento de los requisitos establecidos y la posibilidad de pasar a la siguiente etapa de tipos de trabajo sobre el desarrollo (puesta en producción) de un objeto, recomendaciones de modificaciones para aumentar su confiabilidad. incluido en el informe de la prueba de aceptación si se toma la decisión de controlar la confiabilidad del objeto mediante el método de cálculo.

APÉNDICE A (como referencia). MÉTODOS PARA CÁLCULO DE CONFIABILIDAD Y RECOMENDACIONES GENERALES PARA SU APLICACIÓN

APÉNDICE A

(informativo)

1 Métodos de predicción de confiabilidad

1.1 Se utilizan métodos de previsión:

justificar el nivel requerido de confiabilidad de los objetos al desarrollar especificaciones técnicas y/o evaluar la probabilidad de lograr el PN especificado al desarrollar propuestas técnicas y analizar los requisitos de las especificaciones técnicas (contrato). Un ejemplo de métodos apropiados para predecir la mantenibilidad de objetos se encuentra en MP 252-87;

para una evaluación aproximada del nivel esperado de confiabilidad de los objetos en las primeras etapas de su diseño, cuando no se dispone de la información necesaria para aplicar otros métodos de cálculo de confiabilidad. Un ejemplo de una metodología para predecir la confiabilidad de unidades de equipos electrónicos en función de su finalidad y la cantidad de elementos (grupos de elementos activos) utilizados en ellos está contenido en la norma militar estadounidense MIL-STD-756A;

calcular las tasas de falla de elementos electrónicos y eléctricos nuevos y producidos en serie de diversos tipos, teniendo en cuenta su nivel de carga, calidad de fabricación y áreas de aplicación de los equipos en los que se utilizan los elementos. Se encuentran ejemplos de técnicas relevantes en el libro de referencia militar estadounidense MIL-HDBK-217 y en los libros de referencia nacionales sobre la confiabilidad de IET para fines industriales generales y especiales;

calcular los parámetros de tareas y operaciones típicas de mantenimiento y reparación de objetos, teniendo en cuenta las características estructurales del objeto, que determinan su mantenibilidad. Se encuentran ejemplos de técnicas relevantes en MP 252-87 y en el libro de referencia militar estadounidense MIL-HDBK-472.

1.2 Para predecir la confiabilidad de los objetos, use:

métodos de previsión heurística (evaluación de expertos);

métodos de previsión utilizando modelos estadísticos;

métodos combinados.

Los métodos de pronóstico heurístico se basan en el procesamiento estadístico de estimaciones independientes de los valores del PT esperado del objeto desarrollado (pronósticos individuales), dadas por un grupo de especialistas calificados (expertos) en base a la información que se les proporciona sobre el objeto. sus condiciones de funcionamiento, la tecnología de fabricación prevista y otros datos disponibles en el momento de la evaluación. La encuesta de expertos y el procesamiento estadístico de los pronósticos de PI individuales se llevan a cabo utilizando métodos generalmente aceptados para la evaluación de expertos de cualquier indicador de calidad (por ejemplo, el método Delphi).

Los métodos de pronóstico que utilizan modelos estadísticos se basan en la extrapolación o interpolación de dependencias que describen tendencias identificadas en los cambios en el PN de objetos analógicos, teniendo en cuenta su diseño y características tecnológicas y otros factores, información sobre la cual se conoce o se conoce para el objeto que se está desarrollando. se puede obtener en el momento de la evaluación. Los modelos de previsión se construyen a partir de datos sobre PN y parámetros de objetos analógicos utilizando métodos estadísticos bien conocidos (regresión multivariada o análisis factorial, métodos de clasificación estadística y reconocimiento de patrones).

Los métodos combinados se basan en el uso conjunto de métodos de pronóstico basados en modelos estadísticos y métodos heurísticos para predecir la confiabilidad de los objetos, seguido de la comparación de los resultados. En este caso, se utilizan métodos heurísticos para evaluar la posibilidad de extrapolación de los modelos estadísticos utilizados y perfeccionar el pronóstico de PN en base a ellos. El uso de métodos combinados es aconsejable en los casos en que hay motivos para esperar cambios cualitativos en el nivel de confiabilidad de los objetos que no se reflejan en los modelos estadísticos correspondientes, o cuando el número de objetos analógicos es insuficiente para aplicar únicamente métodos estadísticos.

2 Métodos estructurales para calcular la confiabilidad.

2.1 Los métodos estructurales son los principales métodos para calcular indicadores de confiabilidad, mantenibilidad y PN complejos en el proceso de diseño de objetos que pueden desagregarse en elementos, cuyas características de confiabilidad en el momento de los cálculos se conocen o pueden determinarse mediante otros métodos (previsión , físico, a partir de datos estadísticos recogidos en el proceso de su uso en condiciones similares). Estos métodos también se utilizan para calcular la durabilidad y capacidad de almacenamiento de objetos, cuyos criterios de estado límite se expresan a través de los parámetros de durabilidad (estabilidad) de sus elementos.

2.2 El cálculo de PN por métodos estructurales en el caso general incluye:

representación de un objeto en forma de diagrama estructural que describe las relaciones lógicas entre los estados de los elementos y el objeto en su conjunto, teniendo en cuenta las conexiones estructurales y funcionales y la interacción de los elementos, la estrategia de mantenimiento adoptada, los tipos y métodos de reserva y otros factores;

descripción del diagrama de confiabilidad estructural (SSN) construido del objeto con un modelo matemático adecuado que permita, en el marco de los supuestos y supuestos introducidos, calcular el PN del objeto en base a datos sobre la confiabilidad de sus elementos bajo el considerado condiciones de su uso.

2.3 Los siguientes se pueden utilizar como diagramas de bloques de confiabilidad:

diagramas de bloques estructurales de confiabilidad, que representan un objeto como un conjunto de elementos conectados de cierta manera (en términos de confiabilidad) (norma IEC 1078);

árboles de fallas de objetos, que representan una representación gráfica de las relaciones de causa y efecto que causan ciertos tipos de fallas (estándar IEC 1025);

gráficos (diagramas) de estados y transiciones que describen los posibles estados de un objeto y sus transiciones de un estado a otro en forma de un conjunto de estados y transiciones de sus elementos.

2.4 Los modelos matemáticos utilizados para describir el SSN correspondiente están determinados por los tipos y la complejidad de las estructuras especificadas, los supuestos aceptados sobre los tipos de leyes de distribución de las características de confiabilidad de los elementos, la precisión y confiabilidad de los datos iniciales para el cálculo y otros factores. .

Los métodos matemáticos más utilizados para calcular el PN se analizan a continuación, lo que no excluye la posibilidad de desarrollar y utilizar otros métodos que sean más adecuados a la estructura y otras características del objeto.

2.5 Métodos para calcular la confiabilidad de objetos no reparables del tipo I (según la clasificación de objetos de acuerdo con GOST 27.003).

Como regla general, para describir la confiabilidad de dichos objetos, se utilizan diagramas de bloques a prueba de fallas, cuyas reglas para su compilación y descripción matemática están establecidas por IEC 1078. En particular, esta norma establece:

métodos para el cálculo directo de la probabilidad de funcionamiento sin fallos de un objeto (FBO) basándose en los parámetros correspondientes de funcionamiento sin fallos de elementos para las estructuras en serie paralelas más simples;

métodos para calcular FBG para estructuras más complejas que pertenecen a la clase de monótonos, incluido el método de enumeración directa de estados, el método de caminos y secciones mínimas, el método de expansión con respecto a cualquier elemento.

Para calcular indicadores como el tiempo medio hasta la falla de un objeto, los métodos especificados utilizan el método de integración directa o numérica de la distribución del tiempo hasta la falla de un objeto, que representa una composición de las correspondientes distribuciones de tiempo hasta la falla de su elementos. Si la información sobre la distribución del tiempo hasta la falla de los elementos es incompleta o poco confiable, entonces se utilizan varias estimaciones límite de la capacidad de carga del objeto, conocidas de la teoría de la confiabilidad.