W procesie aktywności zawodowej pojawia się koncepcja normy produkcyjnej. Nie dotyczy to wszystkich sektorów gospodarki, ale jest bardzo ważnym wskaźnikiem przy obliczaniu wynagrodzeń pracowników. Najczęściej używany wyłącznie w przedsiębiorstwach produkcyjnych. Gdzie i jak wykorzystuje się wielkość produkcji, zostanie omówione dalej.

Koncepcje teoretyczne

Racjonowanie pracy jest konieczne w każdym przypadku. Jak ustalić wysokość wynagrodzenia dla pracownika? Na podstawie jakich danych i wskaźników? John Keynes po raz pierwszy pomyślał o tym u zarania teorii ekonomii. Obecnie normalizacja jest przeprowadzana w każdej branży, a zalecenia w tym zakresie są wskazane w dokumentach regulacyjnych.

W rzeczywistości tempo produkcji określa, ile jednostek produkcji musi wytworzyć jedna osoba w wyznaczonym jej czasie. Parametr oblicza się w kategoriach naturalnych: tona, sztuki, kilogramy, metry i tak dalej. Pomimo tego, że istnieje jednolite podejście do kształtowania standardów produkcji, dla każdego sektora gospodarki jest ono zupełnie inne. Na poziomie państwowym podawane są jedynie praktyczne zalecenia, ale konkretne wskaźniki ustalane są bezpośrednio w przedsiębiorstwie i regulowane przez układ zbiorowy.

Procedura opracowywania standardów produkcyjnych dla przemysłu spożywczego

W placówkach gastronomicznych przyjmuje się, że pracę każdego kucharza ocenia się ilością przygotowanych dań. Takie podejście pozwala obiektywnie ocenić, ile czasu, zasobów i pracy było niezbędnych do stworzenia konkretnego produktu. W dokumentach regulacyjnych dla przemysłu spożywczego opracowano specjalne współczynniki pracochłonności, bez których nie da się obliczyć tempa produkcji.

Współczynnik pracochłonności przemysłu spożywczego

Współczynnik pracochłonności pokazuje, ile czasu potrzeba na przygotowanie jednego dania w stosunku do dania przyjętego jako jednostka pracochłonności. Innymi słowy, istnieje pojedynczy parametr traktowany jako jeden, a wszystkie pozostałe są mu równe.

Przykładowo, przygotowanie najprostszego rosołu w jednej porcji zajmuje 100 sekund. To jest jednostka. Zupa mleczna zajmie 90 sekund, w takim przypadku współczynnik pracochłonności wyniesie 0,9. Wyczucie czasu pomaga w ustaleniu takich granic. Aby jednak przedsiębiorstwa gastronomiczne nie traciły czasu na studiowanie standardów, służby rządowe zrobiły to wszystko za nich, a teraz wszystkie normy i współczynniki pracochłonności dla przemysłu spożywczego można znaleźć w dokumentach regulacyjnych.

Wzór na wielkość produkcji dla przemysłu spożywczego

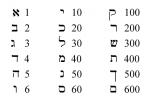

Wskaźnik produkcji (wzór) ma w przybliżeniu tę samą postać dla wszystkich sektorów gospodarki. Aby to obliczyć, stosuje się wskaźniki czasu trwania zmiany roboczej, czasu poświęconego na wytworzenie jednostki produktu, czasu na przygotowanie, odpoczynek i tak dalej. Podajmy przykład dla branży spożywczej. Formuła jest pokazana na rysunku:

Wymagane parametry to:

N in - tempo produkcji;

T pz - czas etapu przygotowawczego, min;

T obs - czas potrzebny na obsługę stanowiska pracy, min;

T exc - czas spędzony na potrzebach osobistych, min;

T op - obliczony czas na jednostkę produkcji, min.

Ogólnie rzecz biorąc, nie ma znaczenia, w jakim wymiarze przeprowadzane są obliczenia. Możesz użyć minut, sekund lub godzin.

Przykład

Podawane są następujące parametry początkowe:

W sumie jeden kucharz wydaje 25 220 rubli na zrobienie twarogu. Czas przygotowawczy trwa 1260 s, przygotowanie stanowiska pracy i niezbędnych materiałów kosztuje 1008 s. Podczas przerw na odpoczynek i potrzeby osobiste spędza się 1260 s. Zgodnie z czasem określonym w dokumentach regulacyjnych wykonanie jednej jednostki twarogu powinno zająć 32,39 sekundy. Znajdź tempo produkcji.

Podstawiamy dane do naszej formuły i otrzymujemy wynik:

N in = (25220 - (1260+1008+1260)) / 32,39 = 671 szt.

Tym samym jeden kucharz może w ciągu jednej zmiany roboczej wyprodukować 671 sztuk twarogu. Uzyskane wyniki służą ocenie wydajności pracy i są głównymi danymi do wyliczania wynagrodzeń.

Normy wydajności dla osób sprzątających obiekty nieprzemysłowe

Spójrzmy na inny przykład. Sprzątanie obiektów przemysłowych odbywa się w przybliżeniu według tego samego planu, dlatego za podstawę przyjmuje się dane z rzeczywistego istniejącego przedsiębiorstwa, na przykład branży piwa i napojów bezalkoholowych.

Obliczanie szybkości produkcji odbywa się z uwzględnieniem następujących punktów:

- podstawowe czynności: mycie i zamiatanie podłóg, mycie i wycieranie ścian, okien, drzwi;

- sprzątanie pomieszczeń: warsztatów technologicznych i powierzchni pomocniczych;

- charakterystyka obiektów czyszczących: materiał wykonania, pracochłonność pracy;

- Optymalny czas pracy to 8-godzinna zmiana.

Wzór obliczeniowy na sprzątanie obiektów przemysłowych

Bezpośrednio w przedsiębiorstwie dokonują własnych pomiarów czasu przy obliczaniu standardów produkcji. Odbywa się to w celu jak najdokładniejszego zrozumienia, ile minut lub godzin zajmuje wycieranie okien, powiedzmy, o wymiarach 1 na 1 m lub 2 na 3 m. To samo dotyczy podłóg. Pokrycie płytkami, bez odprysków i pęknięć, można usunąć znacznie szybciej niż jego betonowy odpowiednik. Spójrzmy, jak obliczana jest wielkość produkcji (wzór) dla obiektów przemysłowych:

Musisz znać następujące parametry:

N in - tempo produkcji;

T cm - czas trwania jednej zmiany, min;

T obs - czas potrzebny na obsługę stanowiska pracy w trakcie zmiany, min;

Dział T - czas odpoczynku, min;

T ln - czas przerwy na sprawy osobiste, min;

T op - obliczony czas czyszczenia 1 kwadratu. m powierzchni, s;

k to współczynnik brany pod uwagę przy sprzątaniu kilku pomieszczeń. Pokazuje, ile czasu pracownik spędza na przemieszczaniu się z jednej hali do drugiej. W rzeczywistości jest on ustawiany przez stoper.

Ogólne wymagania dla warsztatów produkcyjnych przed rozpoczęciem czyszczenia

Powyższe standardy produkcyjne będą miały sens, jeśli spełnionych zostanie szereg wymagań dotyczących pomieszczeń produkcyjnych. Jak rozumiemy, w warsztacie, w którym przez cały dzień praca trwa pełną parą, do końca zmiany wszystko musi być w porządku. Czas ten jest brany pod uwagę przez pracownika stojącego przy maszynie, a nie przez sprzątaczkę. Oto ogólne wymagania dotyczące pomieszczeń produkcyjnych:

- Przy wejściu muszą znajdować się specjalne kratki podłogowe lub maty zbierające brud z ulicy;

- podłogi należy natychmiast naprawić, gdy pojawią się pęknięcia i dziury;

- wszystkie wózki transportowe muszą posiadać gumowe koła, które nie niszczą podłogi;

- ściany muszą być wykonane zgodnie ze standardami przyjętymi przez służby rządowe (pomalowane lub pokryte jasnymi płytkami);

- śmieci i stłuczone pojemniki muszą być przez pracownika wynoszone do odpowiednich pojemników;

- szczególną uwagę zwraca się na standardy odległości między urządzeniami;

- Wszyscy pracownicy mają obowiązek dbać o swoje miejsce pracy i utrzymywać je w czystości.

Wniosek

Określenie wielkości produkcji ma dziś kluczowe znaczenie dla przedsiębiorstw. Wielu ekspertów uważa, że jasno ustalone granice ilościowe działają na niekorzyść pracowników, uniemożliwiając im wyrażanie siebie i zwiększając swoją produktywność. Ale jednocześnie racjonowanie pracy nie zostanie w najbliższym czasie zniesione, bo tylko w ten sposób można regulować płace.

Inną kwestią jest to, że normy powinny być regularnie aktualizowane w celu uwzględnienia nowych warunków lub bardziej produktywnego sprzętu. Kolejnym absurdem w dzisiejszych realiach struktur produkcyjnych jest to, że większość standardów czasowych ustalana jest na podstawie próbek. Warunki w warsztacie mogą być trudniejsze, co będzie wiązać się z większą stratą czasu, a co za tym idzie nieprzestrzeganiem standardów. Uwzględnienie wszystkich czynników podczas pomiaru czasu jest zadaniem fundamentalnie ważnym przy obliczaniu wskaźników produkcji.

Wskaźnik produkcji na 1 pracownika oblicza się po prostu. Formuły są proste, ale musisz zrozumieć, jak i kiedy je zastosować.

Efektywność pracy ludzkiej charakteryzuje się wydajnością.

Jako ilościowe wskaźniki produktywności stosuje się wskaźniki naturalne i kosztowe, takie jak: tony, metry, metry sześcienne, sztuki itp.

Wydajność pracy charakteryzuje się produkcją. Produkcja obliczana jest na głównego pracownika, na jednego pracownika i jednego zatrudnionego. W różnych przypadkach obliczenia zostaną przeprowadzone inaczej.

- Dla jednego głównego pracownika - ilość wytworzonych produktów jest dzielona przez liczbę głównych pracowników.

- Na pracownika - liczba wytworzonych produktów jest dzielona przez całkowitą liczbę pracowników (głównych i pomocniczych).

- Na pracownika – liczba wyprodukowanych produktów jest podzielona przez liczbę ogółu personelu.

Wskaźniki produktywności pracy charakteryzują efektywność wykorzystania pracowników w przedsiębiorstwie. Jednym z nich jest tempo produkcji.

Tempo produkcji to ilość pracy (w jednostkach produkcji), którą pracownik lub grupa pracowników musi wykonać w określonym czasie i w określonych warunkach organizacyjno-technicznych. Jest instalowany, gdy ta sama operacja jest regularnie wykonywana podczas zmiany (tworzone są te same produkty). Na jego podstawie można już przypisać pracownikowi wynagrodzenie.

Przedsiębiorstwo ustala szczegółowe wskaźniki standardów produkcji - państwo podaje jedynie ogólne zalecenia praktyczne (są one określone w dokumentach regulacyjnych).

Dla każdej branży wskaźnik produkcji na osobę oblicza się nieco inaczej, pomimo istnienia jednego prostego „ogólnego” wzoru.

Wzór wyjściowy na 1 pracownika

Standardy produkcji można określić dla jednego pracownika, dzieląc fundusz czasu przez normę czasu.

Standardy produkcji można określić dla jednego pracownika, dzieląc fundusz czasu przez normę czasu.

Jako fundusz możesz przyjąć rok, miesiąc, tydzień lub czas trwania zmiany.

W przypadku produkcji masowej i dużych przedsiębiorstw standardowy czas wytworzenia produktu jest równy standardowemu czasowi obliczeń jednostkowych. W przypadku branż, w których ci sami pracownicy wykonują pracę główną, przygotowawczą i końcową, standardy czasowe będą inne.

Jako podstawę najlepiej jest przyjąć czas trwania zmiany. Stąd obliczana jest średnia produkcja miesięczna lub godzinowa.

Wzór do obliczeń wygląda następująco:

N exp = T cm / T op,

gdzie T cm to czas przesunięcia,

T op – czas wyprodukowania jednego produktu.

Jest to ta sama „ogólna” formuła, o której wspomniano wcześniej. Świetnie sprawdza się w masowej produkcji. Warto zaznaczyć, że choć zwyczajowo podaje się czas w minutach, można wybrać inne jednostki czasu.

W przypadku produkcji seryjnej lub jednorazowej formuła będzie inna:

N exp = T cm / T szt.

T cm – czas zmiany,

T szt. – czas wytworzenia jednego produktu, liczony z uwzględnieniem jego kosztu.

W przypadku branż, w których etap przygotowawczy jest obliczany i normalizowany oddzielnie, należy zmodyfikować formułę produkcji:

N exp = (T cm - T pz) / T cm,

gdzie N exp jest kursem operacyjnym w jednostkach naturalnych,

T cm – fundusz czasu pracy, dla którego ustalana jest norma pracy (tu: wymiar czasu pracy),

T pz - czas etapu przygotowawczego w minutach.

W przypadku pracy ze sprzętem zautomatyzowanym należy wziąć pod uwagę czas obsługi (który również jest ustandaryzowany):

N exp = N o * N vm,

N exp = N o * N vm,

gdzie N exp jest kursem operacyjnym w jednostkach naturalnych,

N VM to tempo produkcji sprzętu, które oblicza się:

N vm = N vm teoria * K pv,

gdzie N vm teoria jest teoretyczną wydajnością maszyny,

K pv to współczynnik użytecznego czasu pracy na zmianę.

Jeśli używane są procesy sprzętowe wsadowe, formuła również się zmienia.

N eq = (T cm – T ob – T ex) * T p * N o / T op,

gdzie N exp jest kursem operacyjnym w jednostkach naturalnych,

T cm – czas trwania zmiany,

T około – czas konserwacji sprzętu,

T exc – standardowy czas na potrzeby osobiste personelu,

T p – produkty wytworzone w jednym okresie,

Nie o – znormalizowany czas obsługi,

T op – czas trwania tego okresu.

Musisz zrozumieć, że „ogólne” formuły nie uwzględniają specyfiki konkretnej produkcji. Na przykład w przypadku przemysłu spożywczego obliczenia są nieco inne.

Nie wystarczy nam zmierzyć, ile potraw kucharz przygotowuje dziennie; to nie mówi nic o jego produktywności: są różne dania, w tym złożone. Dlatego do obliczenia szybkości produkcji w tym przypadku stosuje się specjalne współczynniki.

Bierze się jedno „najprostsze” danie i przyjmuje się je jako jednostkę pracochłonności. Na przykład przygotowanie porcji rosołu zajmuje 100 sekund i jest brane na jednostkę. Za dwójkę uważa się zupę, której przygotowanie zajmuje 200 sekund. I tak dalej.

Kucharz musi przygotować miejsce pracy i je obsłużyć. Przygotuj się do pracy.

Wzór obliczeniowy wygląda następująco:

N eq = (T cm – T pz – T obs – T exc) / T op,

gdzie N exp jest kursem operacyjnym w jednostkach naturalnych,

T cm – fundusz czasu pracy, dla którego ustala się normę funkcjonowania,

T pz — czas etapu przygotowawczego w minutach;

T obs - czas potrzebny na obsługę stanowiska pracy, w minutach;

T exc - czas spędzony na potrzebach osobistych, w minutach;

T op - czas na jednostkę produkcji w minutach.

Przy obliczaniu godzin pracy i sprzątaniu pomieszczeń przemysłowych bierze się pod uwagę, że różne powierzchnie nie są myte równie dobrze. Poza tym sprzątaczki muszą przenosić się z jednego pokoju do drugiego.

N exp = (T cm – T obs – T ln – T dept) * K / T op,

gdzie N in jest szybkością produkcji,

T cm - czas trwania zmiany w minutach,

T obs - czas potrzebny na obsługę stanowiska pracy podczas zmiany, w minutach;

T otd – czas odpoczynku, w minutach,

T ln – czas przerwy na sprawy osobiste w minutach,

T op - czas oczyszczenia 1 m 2 powierzchni w sekundach,

K to współczynnik brany pod uwagę podczas czyszczenia. Ustala się to za pomocą stopera. Pokazuje, ile czasu spędza się na poruszaniu się pomiędzy halami.

Przykłady obliczeń

Dla pojedynczej produkcji:

Dla pojedynczej produkcji:

Mistrz wykonujący ręcznie robione kapliczki pracuje 20 000 s dziennie. Czas na jedną sztukę – 2500 s.

N vyr = 20000 / 2500 = 8 szt.

Mistrz dziennie wykonuje 8 ręcznie robionych kapliczek.

Do masowej produkcji:

Czas pracy zmianowej w zakładzie produkcji kaplic wynosi 28800 s. Czas powstania jednej kaplicy, zgodnie z dokumentami normatywnymi, to rok 1800.

N vyr = 28800 / 1800 = 16 szt.

Jeden robotnik musi wykonać 16 kaplic na jedną zmianę.

Do produkcji, gdzie etap przygotowawczy jest ustandaryzowany:

W innym zakładzie kaplicy brany jest pod uwagę czas potrzebny pracownikom na przygotowanie miejsca pracy i narzędzi. Czas trwania zmiany – 28800 s. Czas wykonania jednej kaplicy to 1700 rok. Czas pracy przygotowawczej – 200 s.

N exp = (28800 - 200) / 1700 = 16,82 szt.

Pracownik drugiego zakładu musi w ciągu jednej zmiany wyprodukować 16,82 kaplic.

Do zautomatyzowanej produkcji:

W zakładzie kaplicowym nr 2 zaczęto używać maszyn kaplicznych, które teoretycznie były w stanie wyprodukować 50 kaplic na zmianę. Współczynnik użytecznego czasu pracy na zmianę dla maszyn wynosi 0,95. Znormalizowany czas obsługi wynosi 0,85 zmiany roboczej.

N exp = 0,85 * 50 * 0,95 = 40,375 szt.

Maszyna kapliczna będzie musiała wyprodukować 40 375 produktów dziennie.

Dla okresowych procesów instrumentalnych w produkcji:

Pozostali pracownicy tej samej fabryki muszą przy pomocy maszyn mocować do kaplic automatyczne zatrzaski. Czas trwania zmiany wynosi 28800 sekund. Na konserwację maszyny przeznaczono 1000 s. Ze względów osobistych możesz być nieobecny przez 900 sekund podczas zmiany. W jednym okresie maszyna zapina 10 zatrzasków. Czas obsługi wynosi 0,85 zmiany. Czas trwania jednego okresu użytkowania maszyny wynosi 500 s.

N exp = (28800 – 1000 – 900) * 10 * 0,85 / 500 = 457,3 szt.

Podczas zmiany pracownicy muszą przymocować do kaplic automatyczne zatrzaski 457.3.

Dla branży spożywczej:

Kucharz w stołówce dla robotników w fabryce kaplicy wydaje na przygotowanie płatków owsianych 28 700 rubli. Czas przygotowawczy trwa 1200 s. Przygotowanie niezbędnych składników i miejsca pracy zajmuje kucharzowi 1000 s. Podczas przerw 3200 s przeznacza się na odpoczynek. Według dokumentów regulacyjnych przygotowanie jednej porcji płatków owsianych zajmuje 1800 sekund.

W przypadku pracowników specjalnych zajmujących się pracami przygotowawczymi i końcowymi standardowy czas wytworzenia jednostki produktu jest równy standardowemu czasowi obliczania sztuk. W przypadku produkcji jednostkowej, seryjnej i na małą skalę, gdy ten sam pracownik wykonuje pracę główną, przygotowawczą i końcową, te standardy czasowe będą inne.

Przy obliczaniu wskaźnika produkcji, który wyraża wymagany wynik działań pracowników, stosuje się naturalne wskaźniki: sztuki, metry, kilogramy. Tempo produkcji (Nvyr) to iloraz czasu trwania jednej zmiany roboczej (Vcm) przez czas poświęcony na wytworzenie jednostki produktu (Vsht). W przypadku produkcji masowej tempo produkcji będzie równe:

Nvyr = Vcm / Vsht.

Jeśli jest to szeregowy lub pojedynczy, wówczas wartość Vshtk jest używana jako dzielnik w powyższym - standardzie czasu określonym metodą obliczeniową przy obliczaniu jednostki produkcji. W tym przypadku tempo produkcji jest zgodne ze wzorem:

Nvyr = Vcm / Vshtk.

W branżach, w których etap przygotowawczy jest obliczany i standaryzowany oddzielnie dla każdej zmiany roboczej, wielkość produkcji należy obliczyć według wzoru:

Nvyr = (Vcm – Vpz)/ Tcm, gdzie Vpz to czas spędzony na pracach przygotowawczych i końcowych.

Wzór na obliczenie szybkości produkcji w przypadku korzystania ze sprzętu zautomatyzowanego i sprzętowego będzie nieco inny:

Nvyr = No*Nvm, gdzie No to tempo konserwacji, Nvm to tempo produkcji sprzętu, które jest równe:

Nvm = teoria Nvm * Kpv. Tutaj teoria Nvm jest teoretyczną szybkością produkcji używanego sprzętu, Kpv jest współczynnikiem użytecznego czasu pracy na zmianę.

W przypadku stosowania okresowych procesów instrumentalnych tempo produkcji jest równe:

Nvyr = (Vsm – Vob – V ex) * VP * No/Vop, gdzie Vob to czas poświęcony na serwisowanie sprzętu, Votl to standardowy czas na osobiste potrzeby personelu, VP to produkty wyprodukowane w jednym okresie, Votl to czas trwania tego okresu.

P = Vsht * C, gdzie C jest stawką za tę kategorię pracy.

Pojęcie produktu jest najczęściej używane jako jeden ze wskaźników produktywności pracy. Produktywność pracy charakteryzuje stopień wydajności pracy, jej zdolność do wytworzenia określonej ilości towarów i usług w jednostce czasu, a także ilość czasu poświęconego na wytworzenie jednostki produktu. Wśród wskaźników produktywności najważniejsze są norma i poziom produkcji. Jak określić poziom produkcji?

Instrukcje

Na początek określ wielkość produkcji korzystając ze wzoru: Hv = Tr*h/TnGdzie Tr to czas trwania okresu, na który ustalana jest wielkość produkcji (w godzinach, minutach);

h - liczba pracowników biorących udział w egzekucji;

Tn - czas standardowy dla danego lub jednego (w osobogodzinach).

Tempo produkcji, w zależności od rodzaju towarów, robót budowlanych i usług, można wyrazić w sztukach, jednostkach długości, powierzchni, objętości, wadze itp.

Specjaliści ds. standaryzacji wyróżniają kilka rodzajów produkcji:

- średnia produkcja godzinowa - wielkość produkcji za dany okres podzielona przez liczbę godzin przepracowanych przez wszystkich pracowników w tym okresie;

- średnia produkcja dzienna - stosunek wielkości produkcji w danym okresie do liczby osobodni przepracowanych przez wszystkich pracowników w tym okresie;

- przeciętna miesięczna produkcja - stosunek wielkości produkcji w danym okresie do średniej liczby pracowników w miesiącu;

- produkcja średnioroczna - stosunek wielkości produkcji w danym okresie do średniej liczby pracowników w roku.

Po określeniu tempa produkcji znajdź poziom produkcji jako stosunek faktycznie wyprodukowanych dóbr, pracy lub usług do standardu. Spójrzmy na przykład: załóżmy, że tempo produkcji wynosi 10 sztuk. produktów na godzinę, pracownicy wyprodukowali 9 szt. Poziom produkcji wynosi 90%. Jeśli robotnik wyprodukuje 11 sztuk, wówczas wskaźnik produkcji wynosi 110%.

Źródła:

- Jak obliczyć tempo produkcji

Tempo produkcji to wartość charakteryzująca ilość produktów wytworzonych przez pracownika o określonych kwalifikacjach w określonej jednostce czasu. Za jednostkę czasu przyjmuje się zazwyczaj 1 godzinę czasu pracy lub 1 zmianę roboczą. Znając tempo produkcji na jednostkę czasu, możesz określić tempo produkcji na miesiąc.

Instrukcje

W najprostszym przypadku, aby określić miesięczne tempo produkcji (NWm), należy obliczyć liczbę jednostek czasu w sumie miesięcznego czasu pracy. Aby to zrobić, skorzystaj z kalendarza produkcji na bieżący rok, który określa średnią liczbę godzin pracy w miesiącu (SMrv).

Jeżeli przy ustalaniu tempa produkcji jako jednostkę czasu przyjmie się godzinę pracy (NWh), to pomnoży się ją przez średnią liczbę godzin pracy w miesiącu, a otrzyma się tempo produkcji w miesiącu: NWm = NWh x SMrv.

Gdy tempo produkcji zostanie określone dla zmiany roboczej (NVrs) o średnim czasie trwania w godzinach (SPrs), to średnią liczbę godzin pracy w miesiącu podziel przez ten wskaźnik i pomnóż początkową wydajność produkcji przez ten współczynnik (K): K = SMrv / SPrs; НВм = НВрс x К.

Obliczenie to nadaje się do produkcji masowej i wielkoseryjnej, charakteryzującej się cyklem ciągłym, w którym nie ma prac przygotowawczych i końcowych lub wykonują je specjalnie do tego wyznaczeni pracownicy. W przypadku obliczeń dla produkcji jednostkowej lub na małą skalę, należy wziąć pod uwagę czas, jaki pracownik spędza na przygotowaniu sprzętu i materiałów, a także na ukończeniu pracy.

W takim przypadku konieczne jest wykonanie fotografii dnia pracy i uwzględnienie czasu w minutach na przygotowanie, zakończenie procesu oraz przerwy technologiczne i inne (VP). Pomnóż tę liczbę przez średnią miesięczną liczbę dni roboczych (SMrd), przelicz ją z minut na godziny, a otrzymasz miesięczny czas poświęcony na zapewnienie procesu pracy (Vpm): Vpm = SMrd x Vp.

Przeciętną produkcję określa się na podstawie długoterminowej analizy ilości produktów wytworzonych przez jednego lub grupę pracowników. Obliczenia są konieczne przy przenoszeniu z wynagrodzeń na produkcja. Praca jest przypisana standaryzatorowi.

Będziesz potrzebować

- - kalkulator.

Instrukcje

Jeśli planujesz przeliczyć wszystkich pracowników lub grupę z płac stałych na produkcję, określ średnią wielkość produkcji dla jednej lub grupy osób, które wytwarzają ten sam produkt, używają tego samego sprzętu i mają równoważne kwalifikacje.

Do obliczeń można wykorzystać wskaźniki wydajności pracy dla jednego, trzech, sześciu lub dwunastu miesięcy. Najdokładniejsze wyniki w określeniu średniej produkcji uzyskuje się, przeprowadzając analizę długoterminową obejmującą okres jednego roku.

Dodaj liczbę produktów, które jeden pracownik wyprodukował w ciągu 12 miesięcy, podziel przez liczbę godzin spędzonych na produkcji. Wynik będzie równy średniej wydajności przez jedną godzinę. Można go pomnożyć przez liczbę godzin na zmianie roboczej, aby otrzymać średnią kwotę, która będzie wskaźnikiem produkcji na pracownika. Jeśli pomnożysz wynik przez liczbę zmian roboczych w miesiącu, pomoże ci to określić średnią wydajność w miesiącu.

Aby określić średnią wydajność przy pracy metodą zespołową, należy zsumować wynik produkcji wytworzonej w ciągu jednego roku przez grupę osób o tych samych kwalifikacjach, randze i pracujących na tym samym sprzęcie.

Otrzymaną liczbę podziel przez liczbę godzin pracy w okresie rozliczeniowym i liczbę personelu zaangażowanego w produkcję. Otrzymasz średnią wydajność na godzinę. Mnożąc przez liczbę godzin pracy na zmianie, otrzymujemy średnią dzienną produkcję, a przez liczbę godzin w miesiącu otrzymujemy średnią miesięczną produkcję.

Obliczenia oparte na ogólnym wyniku zespołu pracowników przez długi okres pracy są najdokładniejsze, ponieważ wydajność pracy różnych członków zespołu może się znacznie różnić. Przechodząc od płac do produkcji, każdy otrzyma dokładnie tyle, ile włożył w wytworzenie produktów.

Wynik to ilość lub objętość wykonanej pracy, istnieje kilka typów: godzinowe, dzienne, tygodniowe, miesięczne i roczne. Wskaźnik ten musi być znany przy planowaniu procesów produkcyjnych. Konieczne jest także określenie czasu dostawy surowców i komponentów, zaplanowanie wysyłki gotowych produktów itp.

Dzień dobry, drogi czytelniku.

Minęło już kilka lat od wprowadzenia sankcji karnych za prowadzenie pojazdu pod wpływem alkoholu. Było to omawiane w.

Tym samym od połowy 2015 roku właściciele samochodów zaczęli znacznie bardziej zwracać uwagę na ilość wypijanego alkoholu, gdyż nikt nie chce trafić za kratki na okres do 2 lat.

W związku z tym kierowcy starają się określić tak dokładnie, jak to możliwe czas potrzebny do opuszczenia organizmu przez alkoholżeby nie wpaść w kłopoty, gdy .

W tym artykule dowiesz się:

Zacznijmy.

Najpierw spójrzmy czynniki, które mogą wydłużyć lub skrócić czas usuwania alkoholu z organizmu:

1. Wypijana ilość. Myślę, że tutaj wszystko jest jasne. Im więcej alkoholu początkowo dostało się do organizmu, tym dłużej trwa jego eliminacja.

2. Moc napoju alkoholowego. Tutaj też nie ma specjalnych problemów. Im wyższa zawartość alkoholu w napoju, tym więcej dostaje się on do organizmu i tym dłużej trwa jego wydalenie.

Czynniki te są dość oczywiste i stosunkowo łatwo na nie wpłynąć.

Nie powinniśmy jednak zapominać, że tempo eliminacji alkoholu zależy również od indywidualnych cech konkretnej osoby. Na przykład czas potrzebny do wyeliminowania alkoholu może zależeć od:

- Paula.

- Ciężary.

- Wiek.

- Obecność chorób.

- Regularność picia alkoholu.

NA usuwanie alkoholu z organizmu Wpływ może mieć także wiele innych czynników, których nie da się przewidzieć.

Należy tylko pamiętać, że czynniki te są bardzo indywidualne dla każdej osoby.

Na przykład, jeśli ty i twój przyjaciel wypiliście taką samą ilość tego samego napoju alkoholowego, jest całkiem możliwe, że alkohol nie zostanie całkowicie usunięty z organizmu w tym samym czasie. Co więcej, różnica czasu może być dość znacząca.

Zanim przyniesiesz siebie stół do usuwania alkoholu z organizmu, pragnę zwrócić Państwa uwagę na fakt, że liczby zawarte w tabeli mają charakter przybliżony i w każdym konkretnym przypadku mogą się nieznacznie różnić. Jednak tabela nadal daje ogólne wyobrażenie o czasie potrzebnym na wyeliminowanie alkoholu z organizmu:

Aby powiększyć zdjęcie należy kliknąć na nie lewym przyciskiem myszy. Tabelę eliminacji alkoholu możesz pobrać w formacie pdf.

Należy pamiętać, że w tabeli znajdują się specjalne puste kolumny, w których można wpisać własne wskaźniki czasu. Nawiasem mówiąc, wszystkie liczby w tabeli są wskazane dla mężczyzn, a dla kobiet czas na wyeliminowanie alkoholu jest średnio o 20 procent dłuższy.

Naturalnie do uzupełnienia pustych kolumn potrzebne będzie specjalne urządzenie – alkomat, za pomocą którego zmierzysz poziom alkoholu w wydychanym powietrzu. Jednak indywidualną tabelę wystarczy utworzyć tylko raz. Po tym będziesz miał możliwość jasnego obliczenia maksymalnej ilości alkoholu, która pozwoli Ci prowadzić samochód następnego ranka (lub w innym niezbędnym momencie).

Cóż, tym, którzy lubią się napić, mogę jedynie polecić zakup własnego alkomatu i ciągłe korzystanie z tego urządzenia. Przypomnę, że nawet za 0,17 miligrama alkoholu na litr wydychanego powietrza obecnie kierowca zostanie pozbawiony prawa jazdy na 1,5 – 2 lata i otrzyma mandat w wysokości 30 000 rubli, a za wypadek w stanie nietrzeźwości można wstać do 7 lat więzienia, więc nie radzę podejmować ryzyka.

Na koniec proponuję obejrzeć zabawny film, w którym funkcjonariusz policji drogowej używa nowego typu „alkomatu”:

Powodzenia na drogach!

Tempo produkcji. Techniczna norma czasu. Czas pomocniczy. Czas podstawowy (technologiczny).

Standaryzacja techniczna ustala normę czasową, czyli czas potrzebny na wykonanie danej operacji w określonych warunkach produkcyjnych.

Zgodnie ze standardem czasowym operacji oblicza się czas poświęcony na cały program produkcji części, określa wymaganą liczbę pracowników, maszyn, określa ilość energii elektrycznej, określa zapotrzebowanie na ściernice itp.

Zgodnie ze standardami czasowymi sporządzany jest plan produkcji dla miejsca, warsztatu i zakładu jako całości. Pracownicy otrzymują wynagrodzenie na podstawie przepracowanego czasu. Czas spędzony na operacji charakteryzuje produktywność pracy. Im mniej czasu poświęconego na jedną operację, tym więcej części zostanie przetworzonych na godzinę lub zmianę, czyli tym wyższa wydajność pracy.

Przez tempo produkcji rozumie się liczbę operacji (wielkość pracy), które pracownik może wykonać w jednostce czasu (na zmianę, na godzinę). Znając czas trwania zmiany (420 minut przy 7-godzinnym dniu pracy lub 480 minut przy 8-godzinnym dniu pracy) i standardowy czas jednej operacji (T), określ tempo produkcji (420: T lub 480 : T).

Standard czasu nie jest wartością stałą, ponieważ wraz ze wzrostem wydajności pracy standard czasu maleje, a tempo produkcji wzrasta.

Przy ustalaniu normy przewiduje się najlepszą organizację pracy i utrzymanie stanowiska pracy, tj. norma nie powinna uwzględniać straty czasu spowodowanej problemami organizacyjnymi w obsłudze stanowiska pracy.

Kwalifikacje pracownika muszą odpowiadać wykonywanej pracy; Operatorowi maszyny nie wolno wykonywać prac, które są wymagane od pracowników pomocniczych.

Norma nie powinna również obejmować marnowania czasu na usuwanie usterek lub produkcję części w celu wymiany odrzuconych.

Przy obliczaniu wzorca czasu należy uwzględnić rzeczywiste warunki skrawania dla danej operacji, normalne naddatki na obróbkę oraz zastosowanie konkretnego narzędzia i urządzenia.

Techniczny standard czasu operacji składa się z dwóch głównych części: standardu czasu na sztukę i standardu czasu przygotowawczo-końcowego.

Standardowy czas pracy odnosi się do czasu spędzonego na przetwarzaniu części na maszynie.

Przez normę czasu przygotowawczo-końcowego rozumie się czas poświęcony na zapoznanie się z rysunkiem lub szkicem operacyjnym oraz procesem technologicznym wykonania operacji, na ustawienie maszyny, montaż i demontaż narzędzi (ściernic) i urządzeń, a także na wykonaniu wszystkich technik związanych z wykonaniem danego zadania – przekazanie kontrolerowi gotowych wyrobów, przekazanie narzędzi do narzędziowni itp.

Czas przygotowawczy i końcowy przypada jednorazowo na całą partię jednocześnie przetwarzanych części. W produkcji masowej te same operacje wykonywane są na maszynach. Dlatego pracownik nie powinien wielokrotnie zmieniać urządzenia, narzędzi ani zapoznawać się z rysunkami i mapami technologicznymi wykonania części. Robi to raz przed wykonaniem tej operacji.

W związku z tym w produkcji masowej czas przygotowawczy i końcowy nie jest objęty normą techniczną. Czas przetwarzania partii części w produkcji masowej określa wzór

T biurka =T szt n + T pz,

gdzie T biurek to limit czasu dla partii, min; T szt. - czas szt., min;

n - liczba części w partii, szt.; T pz - czas przygotowawczy i końcowy, min. Z tego wzoru można określić czas wyprodukowania jednej części, dzieląc prawą i lewą część przez liczbę części w partii

gdzie T szt. jest normą czasu naliczania sztuk, tj. czasu operacji, biorąc pod uwagę czas przygotowawczy i końcowy. Wartość T pz można pobrać z podręczników normalizacyjnych.

Ze wzoru jasno wynika, że im większa partia części obrabianych na maszynie, tym mniejsza frakcja, a zatem mniejsza część T.

Standardowy czas akordu obejmuje następujące wartości:

T szt. =T o +T w +T obsl + T od,

gdzie To - czas główny (technologiczny), min; T in - czas pomocniczy, min; Usługa T - czas obsługi stanowiska pracy, min; T od - czas przerw na odpoczynek i potrzeby przyrodnicze, min.

Czas główny (technologiczny) To jest czasem, w którym zmienia się kształt i wymiary przedmiotu obrabianego. Głównym czasem może być:

a) maszynę, jeżeli zmiana kształtu i rozmiaru następuje na maszynie bez bezpośredniego fizycznego wpływu pracownika, np. szlifowanie na maszynie z automatycznym posuwem głowicy szlifierskiej;

b) maszynowo-ręczną, jeżeli zmiana kształtu i rozmiaru odbywa się na sprzęcie przy bezpośrednim udziale pracownika, np. szlifowanie na maszynie z ręcznym posuwem głowicy szlifierskiej;

c) ręczna, jeżeli zmiana kształtu i rozmiaru części dokonywana jest ręcznie przez pracownika, np. obróbka metali – skrobanie, piłowanie powierzchni itp.

Czas pracy maszyny głównej podczas szlifowania metodą wieloprzejściową oblicza się ze wzoru

Główny czas pracy maszyny podczas szlifowania metodą wgłębną określa wzór

We wzorach tych przyjmuje się następujące oznaczenia: l - długość skoku stołu roboczego przy szlifowaniu danej części, mm; q - naddatek na stronę, mm; n jest liczbą obrotów części na minutę; s pr - posuw wzdłużny na obrót części, mm/obr; s pp - posuw poprzeczny na skok stołu (głębokość skrawania), mm/skok lub mm/min, przy szlifowaniu wgłębnym;

K - współczynnik uwzględniający czas wytworzenia iskry przyjmuje się od 1,1 do 1,5. Długość skoku roboczego l przy szlifowaniu z posuwem wzdłużnym określa się wzorem l=l d -(1-2m)*B, gdzie l d jest długością powierzchni szlifowania w kierunku posuwu wzdłużnego, mm; m to wychylenie koła poza szlifowaną powierzchnię w ułamkach części wysokości koła; B - wysokość koła, mm. Jeśli chcesz określić liczbę podwójnych uderzeń stołu na minutę n dx, musisz znaleźć minutowy posuw wzdłużny i długość skoku roboczego, a następnie skorzystać ze wzoru

gdzie s pr jest posuwem wzdłużnym na obrót części; n d - liczba obrotów części. Z kolei pomiędzy posuwem wstecznym s w mm/obr a posuwem w ułamkach wysokości koła s d na jeden obrót części istnieje zależność s in = s d B.

Podstawiając wskazane wartości do wzoru, dla s m otrzymujemy:

s m =s pr *n d =s d *B*n d mm/min.

Przy określaniu liczby obrotów części, gdy znana jest jej średnica i prędkość obrotowa, należy zastosować wzór

gdzie v d jest prędkością obrotową części, m/min;

d d - średnica części, mm.

Czas pomocniczy T in to czas spędzony na różnych technikach stosowanych przy wykonywaniu pracy głównej i powtarzanych przy każdym przedmiocie obrabianym, tj. podawanie przedmiotu obrabianego do maszyny, instalowanie, ustawianie i mocowanie przedmiotu obrabianego, odblokowywanie i zdejmowanie części, sterowanie maszyną, pomiary kontrolne części.

Czas pomocniczy jest określony przez czas. Istnieją podręczniki wskazujące czas pomocniczy dla różnych przypadków przetwarzania części.

Według Instytutu Badań Eksperymentalnych Obrabiarek do Cięcia Metalu (ENIMS) czas pomocniczy rozkłada się w przybliżeniu następująco:

Do dostarczania półfabrykatów do maszyny 5-10%

Do montażu, mocowania, odpinania i demontażu części 15-25%

Do sterowania maszyną, łącznie z ręcznym podawaniem (cofaniem) wrzeciennika szlifierskiego 35-50%

Do pomiaru części na maszynie 20-40%

Czas pomocniczy należy skrócić poprzez zastosowanie szybkich urządzeń, mechanizację i automatyzację monitorowania i sterowania maszyną. Im mniej czasu pomocniczego, tym lepiej maszyna będzie używana.

Czas utrzymania stanowiska pracy T serv to czas, jaki pracownik spędza na dbaniu o swoje miejsce pracy przez całą zmianę. Obejmuje czas na wymianę narzędzia (szlifierki), który według ENIMS stanowi 5-7% całkowitego czasu poświęconego na regulację i regulację maszyny podczas pracy oraz na obciąganie ściernicy diamentem lub diamentem zastępstwa, co stanowi 5-10% całkowitego czasu pracy poświęconego na usuwanie wiórów podczas pracy, na układanie i czyszczenie narzędzi skrawających i pomocniczych na początku i na końcu zmiany, na smarowanie i czyszczenie maszyny.

Aby skrócić czas konserwacji, istotne jest skrócenie czasu edycji, osiągane poprzez zastosowanie diamentowych trzpieni, ołówków, płytek, wałków, dysków, automatycznych urządzeń do wysyłania poleceń do edycji i automatyzacji edycji (automaty).

Czas odpoczynku i przerw w pracy na potrzeby naturalne ustalany jest na całą zmianę. Czas obsługi stanowiska pracy i potrzeb naturalnych ustalany jest jako procent czasu pracy, czyli suma T o + T c.

Na podstawie badania doświadczenia zawodowego szlifierzy ustalono, że od 30 do 75% całkowitego czasu pracy przypada na czas główny. Na resztę składa się czas pomocniczy, czas na utrzymanie stanowiska pracy, potrzeby naturalne oraz czas przygotowawczy i końcowy.

Wraz ze spadkiem T w, T obs, T z, T pz, T szt. i T szt., wydajność pracy wzrasta.

Po obliczeniu wszystkich składników wzorców czasu To, T in, T obsl, T from, T pz i znając partię jednocześnie przetwarzanych części, wyznacza się T sztuk.

Znając T szt. i liczbę godzin pracy na zmianę, możesz ustawić tempo produkcji na zmianę:

gdzie 480 to liczba minut na zmianie w 8-godzinnym dniu pracy.

Z tych wzorów jasno wynika, że im niższy standard czasowy T szt., tym większa wydajność na godzinę i zmianę. Przy dobrze zorganizowanej pracy pracownicy spełniają i przekraczają standardy produkcyjne, co prowadzi do wypełnienia i przekroczenia planu produkcji oraz wzrostu wydajności pracy.

Oprócz projektowych i technicznych standardów czasu, w indywidualnej produkcji stosowane są eksperymentalne statystyczne standardy czasu. Takie standardy uzyskuje się w wyniku matematycznego przetworzenia rzeczywistego czasu poświęconego na wykonanie całej operacji. Te standardy czasu nie uwzględniają wszystkich możliwości zwiększenia wydajności pracy, dlatego nie zaleca się ich stosowania.