La base del sistema de manufactura esbelta

El caso es que el concepto en cuestión (mejora continua) se basa en las ideas de Deming, Juran, Feigenbaum y sus colegas japoneses Ishikawa, Taguchi y Shingu. Todos los demás conceptos que se dan como la última palabra en la construcción de una gestión eficaz y se exponen en muchas publicaciones conocidas, como BSC (Balanced Scorecard), ABC (Process Based Accounting), BPR (Business Process Reengineering), Agile Manufacturing System ( sistema de producción de respuesta rápida), Synchronous Manufacturing System (sistema de producción sincrónico), - tras un examen más detenido, resultan ser una encarnación menos eficaz de las mismas ideas. Es decir, se trata simplemente de sistemas que facilitan el paso de una gestión empresarial rígidamente centralizada a un negocio basado en la implicación de los empleados y el predominio de los enfoques de gestión horizontales sobre los verticales. Desde este punto de vista, las versiones clásicas de los sistemas MRP y ERP también brindan soporte para conceptos comerciales ineficientes que se están convirtiendo en cosa del pasado. Están siendo reemplazados por varias opciones para presentar ideas Kaizen, uno de los componentes más importantes de los cuales es Lean Production.

La esencia del sistema de manufactura esbelta

El concepto se basa en la optimización de procesos clasificándolos según las características definidas por los conceptos muda . Estos conceptos significan procesos que no aportan valor añadido a los consumidores o lo reducen. Existen hasta siete tipos de tales procesos, aunque nadie limita la imaginación en el sentido de multiplicar esta nomenclatura.

- Procesos que conducen a la sobreproducción.

- procesos de espera.

- Exceso de procesos de transporte.

- procesos de sobreprocesamiento.

- Procesos que conducen al exceso de inventario.

- Procesos que contienen movimientos redundantes.

- Procesos que crean defectos.

El octavo grupo de procesos está asociado a las pérdidas provocadas por el desconocimiento del factor humano. La reducción consistente o explosiva en la cantidad de dichos procesos le permite reducir al mínimo el tiempo y el costo, que está determinado solo por el tiempo de redistribución.

Las instrucciones típicas, plantillas y algoritmos para iniciar un proyecto LEAN se pueden encontrar enguía práctica para implementar manufactura esbelta .

Opciones de implementación

La implementación del concepto es posible de dos maneras: ya sea en base a un resultado único o con el objetivo de crear un negocio en constante mejora. En el primer caso, un conjunto de actividades de una sola vez se asemeja a lo que se hace cuando se realizan reingenierías de procesos de negocio de acuerdo con la metodología Hammer. En el segundo caso, la creación de producción ajustada significa en realidad el desarrollo de casi todos los elementos de Kaizen. Tal desarrollo se realiza mediante varios pasos sucesivos y paralelos.

Descripción de la secuencia de pasos en la implementación

Todo comienza con poner las cosas en orden y demostrar visualmente los inconvenientes que causan las grandes existencias. Para ello es necesario implementar Concepto 5C(S) para que cada trabajador pueda comprender y sentir la necesidad de la autoorganización y la exclusión de exceder un cierto mínimo razonable.

Paralelamente, queda mucho trabajo por hacer para delegar autoridad y llevar los objetivos estratégicos desde el nivel más alto hasta los trabajadores de acuerdo con sus calificaciones y capacidades. Este trabajo se combina con la comercialización y la construcción de cadenas de consumidores y proveedores internos.

Las cadenas de consumidores y proveedores internos deben convertirse en secuencias de procesos. Esto brindará la oportunidad de formar flujos de valor para los consumidores internos y externos. Es necesario extender estos flujos a los proveedores, lo que minimizará la discrecionalidad y los volúmenes de suministro puntual, acercándolos lo más posible a las necesidades reales de los procesos. De hecho, estamos hablando de prepararnos para la implementación de manufactura esbelta en todas las empresas y cadenas de suministro. La transformación de las cadenas de suministro en flujos significa también la continuidad del movimiento de los recursos procesados en los procesos al ritmo marcado por los consumidores (otro concepto de moda es el Supply Chain Management) según el principio pull. Esto automáticamente resulta en un sistema justo a tiempo. Todo esto conduce a la creación de un sistema total de involucramiento de los empleados en los procesos de creación de valor de acuerdo con los objetivos de la empresa.

Los próximos pasos en la creación de lean en realidad ya se están dando con la ayuda y sobre la base de iniciativas totales para mejorar la calidad y reducir los costos. La ingeniosa dirección de estas iniciativas para mantener el flujo con la ayuda de la infraestructura (equipos y locales óptimamente planificados) nos lleva a la tecnología TPM (Total Productive Maintenance).

Tal secuencia de acciones conduce al hecho de que la empresa comienza a operar un sistema de garantía total de calidad y reducción de costos. Trabajadores, ingenieros y gerentes, dirigiendo sus esfuerzos para eliminar las causas de las inconsistencias y los costos innecesarios y dañinos, como parte de las actividades periódicas de mejora, pueden crear conjuntamente la manufactura esbelta como la forma más alta de negocios efectivos. Naturalmente, todo lo anterior se aplica no solo a la producción, sino también a otros procesos en la empresa.

Características del soporte de información en manufactura esbelta

En la manufactura esbelta tiene especial importancia el soporte de la información, que además asume el carácter de una herramienta universal que mantiene la continuidad de los flujos y su eficiencia. Sin embargo, los requisitos para la eficacia del propio soporte de información también están creciendo. Por lo tanto, el sistema debe tener una contabilidad de gestión clara que proporcione a los usuarios solo información relevante, siempre confiable, oportuna y objetiva. Además, la información debe presentarse en una forma que sea comprensible para su consumidor, y en una forma que le permita tomar la decisión correcta muy rápidamente.

Por lo tanto, es muy importante que los trabajadores observen el principio de la conciencia visual del estado de las cosas en los puntos más cercanos de los flujos. La información debe mostrarse en un formato accesible para la observación de casi todos los que trabajan en esta parte real de los arroyos. Por lo tanto, el plan central es relevante solo para la estructura financiera y de marketing, porque todos los demás participantes en el trabajo de flujo sobre la base de la visualización y la información situacional sobre el movimiento de flujos es más importante para ellos que un plan centralizado corregido. Todo lo anterior puede reducir significativamente la complejidad y el costo de los sistemas MRP y ERP y al mismo tiempo aumentar su eficiencia.

Por lo tanto, llevar a cabo un trabajo constante en la implementación de un sistema de gestión completo basado en los conceptos de "Kaizen" y destinado a crear una producción ajustada permite a las empresas que ya han implementado sistemas MRP y ERP utilizarlos con un mayor nivel de eficiencia. Se puede recomendar a las empresas que estén considerando implementar estos sistemas que primero optimicen sus procesos y su organización comercial de acuerdo con Kaizen y los requisitos de la manufactura esbelta.

Manufactura Esbelta e ISO 9000

Es necesario decir algunas palabras sobre la relación entre Lean y la serie ISO 9000. La serie ISO 9000 tiene muy buenas ideas. Además, los ocho principios del sistema de gestión de calidad son totalmente coherentes con los principios básicos de "Kaizen" y, por lo tanto, de producción ajustada. Sin embargo, los requisitos, correctamente redactados por los gerentes en forma de procedimientos documentados, no garantizan en absoluto su correcta interpretación y cuidadosa ejecución. Por lo tanto, la subestimación del factor humano por parte de las empresas que implementan los requisitos de la norma ISO 9000 no les permitirá siquiera acercarse al nivel de eficiencia que garantiza la implementación completa de la manufactura esbelta como parte de Kaizen.

Como lo confirma la práctica, las empresas que han implementado la manufactura esbelta no solo utilizan sistemas de TI con un cien por ciento de eficiencia, sino que también los involucran en el área de mejora continua. Al mismo tiempo, generalmente se reconoce que muy a menudo un sistema de gestión de calidad y un sistema ERP existen en paralelo, no solo sin afectarse entre sí, sino que tampoco sospechan particularmente de la presencia del otro.

Sistemas ERP en el circuito "Kaizen"

La formación del concepto de manufactura esbelta a principios de los 90 se reflejó en la evolución de los sistemas ERP. La definición misma de un sistema ERP (y hay muchos) ha cambiado constantemente durante la última década. "Sistema de información orientado a la contabilidad para identificar y planificar todos los recursos de la organización, lo que le permite registrar, cumplir y enviar pedidos de clientes ..." - una de las definiciones de principios de los 90. Comparable con más adelante: "Un método para planificar y administrar de manera efectiva todos los recursos necesarios para aceptar, cumplir, enviar y contabilizar los pedidos de los clientes en las organizaciones de fabricación, logística y servicios" (Diccionario APICS, 10.ª edición). Los fabricantes de sistemas ERP intentaron reflejar los cambios en los enfoques de gestión tanto como fuera posible, ampliando la funcionalidad estándar y complementando los sistemas con nuevos procesos comerciales. Sin embargo, la manufactura esbelta es más una filosofía empresarial que un conjunto de prácticas y técnicas formalizadas. En este contexto, aparecieron muchos artículos en publicaciones periódicas de TI que decían que los ERP se están extinguiendo y que no tienen futuro. “Algunos expertos han expresado la opinión de que (el concepto de) ERP está muerto y será reemplazado por la estrategia de manufactura esbelta. Esto equivale a decir que la carrocería del automóvil será reemplazada por un nuevo motor. ERP es la columna vertebral de la empresa moderna. La manufactura esbelta es una filosofía de gestión que incluye herramientas que le permiten administrar un negocio de manera más rápida, económica y eficiente. Estos conceptos no son mutuamente excluyentes, pero Lean ERP debe ser diferente del enfoque tradicional” (George Miller, Lean and ERP: Can they Co-Exist?, edición de 2002).

A continuación veremos las nuevas funcionalidades que han aparecido en los sistemas ERP en los últimos diez años. Hay que decir que es prácticamente imposible cambiar a la fabricación ajustada sin implementar primero un ERP (léase: racionalización de los procesos de producción). La metodología de gestión de pedidos embebida en ERP es necesaria para lograr la transparencia de los flujos de información, condición necesaria para la implementación del concepto Lean. Esta tesis es especialmente relevante para la industria rusa. Los enfoques predominantes de hoy en día para la planificación y la gestión se originan en la era soviética y la economía planificada y, de hecho, funcionan "en stock". Este enfoque es muy costoso e inflexible. Y al final, esto se expresa en el alto costo del producto final.

Tratemos de resaltar las diferencias entre los enfoques ERP y Lean de manera más formal. Veremos que aunque el énfasis es diferente, ambas técnicas se pueden combinar entre sí.

- La filosofía Lean se centra en la mejora continua del proceso de fabricación.

- ERP pone énfasis en la planificación.

- ERP genera muchas transacciones (eventos contables) que no crean valor agregado.

- ERP requiere que una empresa realice un seguimiento de cualquier actividad y cualquier inventario.

- El método Lean intenta acelerar y suavizar el proceso de fabricación mientras intenta agregar el máximo valor a los usuarios finales.

Me gustaría enfatizar que los anteriores son enfoques y no los resultados de implementaciones específicas.

Como puede ver, los enfoques Lean están muy generalizados, a diferencia de los métodos ERP, que en algunos casos se han reducido a algoritmos matemáticos. Como resultado, el soporte para la funcionalidad Lean en los sistemas ERP varía de un proveedor a otro, a pesar de los encabezados externos similares. Esto está determinado por la cultura del país fabricante y el paradigma general de desarrollo empresarial en este país. Por lo tanto, la comprensión, interpretación y, como resultado, la implementación de Lean en América es diferente de su implementación en Europa. Hay puntos en común aquí y allá, pero también hay diferencias significativas.

El concepto de manufactura esbelta nació en el continente europeo y fue una síntesis y generalización de una serie de prácticas de gestión avanzada en varios países. Uno no debería ver en él solo el modelo japonés o sueco, aunque muchas de las ideas de este concepto aparecieron por primera vez y se desarrollaron más en empresas japonesas. Los gerentes de ambos continentes se refieren al fenómeno Toyota y los principios de KANBAN, pero el énfasis en las soluciones propuestas difiere. También difieren en el apoyo a estos procesos con la ayuda de sistemas ERP.

Algunas palabras sobre las diferencias entre los enfoques europeos y estadounidenses para la implementación de la producción ajustada. En los EE. UU., el concepto de "fabricación ajustada" se interpreta con acentos ligeramente diferentes que en Europa.

El enfoque estadounidense es la posibilidad de contratar una mano de obra poco calificada y de rápida capacitación, la posibilidad de capacitar al personal a un ritmo acorde con la tasa de crecimiento de la producción. Es fácil ser despedido de un trabajo, es fácil contratar personal nuevo. Proyección sobre ERP: interfaces detalladas, rígidas, "masticadas", donde se da prioridad a las realidades estadounidenses.

En Europa, el énfasis en la reestructuración ha estado (y está) en gran medida en la motivación del personal, incluida su participación en la creación de formas óptimas de trabajo. Lean en Europa es un énfasis mucho mayor en el componente motivacional.

En los EE. UU., el énfasis tuvo que ponerse de otra manera. El primer obstáculo fue el individualismo y la independencia característicos de la cultura estadounidense, más la tradicionalmente estrecha especialización de los trabajadores, que no permitía la plena aplicación de los enfoques europeos. Mucho de lo que se refiere a la motivación del personal, su implicación en los procesos de gestión, etc., se ha simplificado, cambiado o descartado por completo.

En las tareas de interacción y cooperación con subcontratistas, proveedores y clientes, surgió inmediatamente la siguiente limitación: “El capitalismo limita el deseo de compartir información…”. De ahí se sigue que "... la forma y el contenido de la información deben convertirse en tales para dejar de ser el saber hacer de alguien". Conclusión: ¡deberían ser estandarizados!

Sobre estas premisas, la funcionalidad de los sistemas SCM modernos ha crecido posteriormente en muchos aspectos, y si observa el mercado de software dominado por los desarrollos estadounidenses, entonces, por regla general, son los proveedores de soluciones SCM los que le prometen la felicidad de Lean fabricación. El enfoque europeo con énfasis en el factor humano en la versión americana fue reemplazado por un énfasis en la logística como la principal reserva para aumentar la eficiencia. Esto no significa que el enfoque estadounidense ignorara todos los demás principios de Kaizen. Todos estos principios se dominan activamente tanto en Europa como en los EE. UU.

Un modelo formalizado simple en forma de una serie de pasos simples es mucho más fácil de aprender, adoptar y usar. Esto explica en gran medida el atractivo de los enfoques estadounidenses. Su implementación no requiere que haya nacido alemán, inglés o francés.

Por lo tanto, en muchas empresas rusas que buscan seguir las tendencias modernas en el desarrollo de la cultura corporativa, prevalece el estilo estadounidense. Esto es especialmente cierto para la motivación del personal, diversas capacitaciones, la selección de líderes y formas de estímulo. Los enfoques europeos, por regla general, no están tan formalizados y se utilizan con menos frecuencia. Esto se debe en gran medida al hecho de que los métodos estadounidenses, a veces simples y poco sofisticados, son más fáciles de implementar precisamente por esta misma simplicidad. Detrás de la simplicidad se encuentra un desglose americano claro, formalizado, paso a paso (de un proceso de negocio), que permite aplicar la metodología en varios países y empresas con una cultura corporativa diversa. Un ejemplo es la organización del servicio y la capacitación del personal en la cadena de restaurantes McDonalds.

KANBAN como implementación de los principios Lean

El enfoque KANBAN fue propuesto por Toyota mucho antes de la llegada del principio Lean y los sistemas MRP. La incorporación de la funcionalidad KANBAN en los sistemas ERP solo comenzó en la década de 1990. KANBAN es una especie de gestión de producción de "señales", cuando existe una interacción operativa entre departamentos, talleres y sitios de producción: los departamentos de las últimas etapas del ciclo de producción informan a los anteriores sobre la próxima necesidad de productos / componentes semiacabados, etc. Este enfoque permite, en particular, reducir el exceso de existencias de seguridad que inevitablemente surgen en la planificación MRP clásica, así como reducir el tiempo de espera. Las pérdidas de espera dentro del ciclo de producción, así como el volumen de las existencias de seguridad en algunos casos pueden aumentar significativamente (hasta un 50%) el costo de los productos terminados. Y estos son los datos de las empresas occidentales. Estos son los costes que KANBAN intenta reducir.

KANBAN le permite optimizar la cadena de planificación de la actividad de producción, a partir de la previsión de la demanda, la planificación de las tareas de producción y el equilibrio/distribución de estas tareas entre las capacidades de producción con la optimización de su carga. La optimización se entiende como “no hacer nada extra, no hacer nada antes de tiempo, reportar una necesidad emergente solo cuando es realmente necesario”.

Tratemos de resaltar aquellos principios en el enfoque de "fabricación ajustada" que pueden ser respaldados por un programa informático formalizado. Estos incluyen principalmente la organización de flujo y el enfoque de "atracción".

La organización de flujo significa que en lugar de mover productos y productos semiacabados de un centro de trabajo a otro en grandes lotes, la producción se organiza en un flujo continuo a través de los centros de trabajo desde las materias primas hasta los productos terminados.

A su vez, el enfoque pull significa que, en lugar de trabajar "hacia el almacén", los pedidos de los clientes "tiran" cadenas de pedidos de tienda a lo largo de todo el ciclo de producción. No se trabaja en los centros de trabajo a menos que sea un requerimiento proveniente de pedidos de clientes.

Los principios de la manufactura esbelta prácticamente no funcionan con una demanda inestable y poco predecible. Kanban requiere pronósticos bastante precisos. En tales casos, el sistema ERP debe admitir un enfoque mixto. En la tabla se muestra una comparación entre el control clásico pedido por pedido (MRP) y el control en línea.

|

Gestión de pedidos (producción compleja) |

Control de flujo |

|

Cada paso del proceso se detalla en términos de operaciones y costos. |

El flujo de tareas se regula en intervalos de tiempo (ciclos) |

|

MRP gestiona pedidos de tienda para la fabricación de productos semielaborados |

Las tarjetas Kanban extraen elementos de bajo nivel durante todo el proceso |

|

MRP gestiona las prioridades a nivel de tienda (lista de despacho) |

Las secuencias de extracción definen las prioridades de la planta |

|

La producción se programa en lotes para minimizar el tiempo de configuración y la preparación del centro de trabajo |

Se reducen los cambios, lo que permite operaciones repetitivas |

|

Las acciones correctivas se basan en informes MRP sobre desviaciones del programa de producción. |

Los proveedores son parte de la cadena de tracción |

|

Informes detallados de operaciones/trabajos realizados |

Las operaciones y los materiales se dan de baja al precio de costo al finalizar la operación de producción. |

|

Diseñado para una demanda inestable |

Diseñado para una demanda sostenible |

Funcionalidad de los sistemas ERP que soportan la metodología de manufactura esbelta

Gestión del rendimiento. Los Cuadros de Mando Integrales (BSC) se utilizan para monitorear el desempeño y la eficiencia del trabajo realizado. Sería más correcto decir indicadores “ajustados” basados en el enfoque BSC. El "sobrecalentamiento" de marketing del tema en torno a BSC y la especulación sobre la existencia de un conjunto universal de métricas para todos llevaron al hecho de que existía la creencia en alguna maravillosa herramienta de software que ya contiene un sistema de indicadores correctos para todos los casos de la vida de producción. . De hecho, hasta cierto punto, solo una interfaz más o menos estandarizada y algunos principios de trabajo con ella (drill down, etc.) pueden considerarse universales. Determinar los indicadores en sí mismos (KPI, indicadores clave de rendimiento) es una tarea separada y muy difícil. En el contexto de la metodología en consideración, podemos hablar de la definición de indicadores "lean", que son individuales para cada organización. BSC se utiliza como una especie de herramienta estandarizada y sirve como punto de partida en el camino hacia una fabricación verdaderamente "esbelta", lo que facilita la comprensión de las razones de la existencia de cuellos de botella, enfoques y acciones ineficientes.

Planificación y fabricación. En un enfoque esbelto, los productos no se fabrican para almacenar. Los pedidos de los clientes inician la producción y extraen trabajos a través del sistema. Las obras se realizan si y solo si son eslabones de la cadena de tracción. Los sistemas de acarreo dan mayor flexibilidad en la producción, ya que permiten la producción de productos en varias combinaciones. Los clientes saben qué y cuándo van a recibir. Esto hace que la demanda sea más estable.

Sin embargo, hay muchas situaciones y casos en los que el uso de un enfoque lean no es posible, tanto por las especificidades de la producción como por la poca previsibilidad de la demanda. Por este motivo, en determinadas áreas de producción o para determinados tipos de productos, es necesario utilizar la gestión de pedidos. Un sistema ERP moderno debe permitir este enfoque mixto o híbrido. Incluye funcionalidad para pronosticar y suavizar la demanda, organización de la producción según el principio de las celdas de producción, soporte para la producción por lotes, la capacidad de controlar el almacén por parte del proveedor, la funcionalidad de KANBAN.

La previsión de la demanda implica la creación de varios escenarios en los que, en función del historial de trabajo existente con un cliente determinado (grupo de clientes) y la modelización de los calendarios de entrega teniendo en cuenta los factores estacionales, se pueden crear diversas previsiones de la demanda. Esta funcionalidad es especialmente importante para aquellas organizaciones en las que el tiempo de producción supera el tiempo de entrega esperado por el cliente.

La funcionalidad de KANBAN hace posible mantener un flujo de trabajo ordenado y controlado para aquellas áreas de producción y para aquellos pedidos para los que tiene sentido. KANBAN tiene cierta flexibilidad en relación a la demanda, permitiéndote recalcular la necesidad de materias primas y componentes cuando cambia el volumen de pedidos, pero esto no implica que sea repentino. Y en la práctica real de muchas industrias, los casos de aumentos bruscos e impredecibles de la demanda no son tan frecuentes. El enfoque KANBAN elimina la necesidad de planificar y distribuir la capacidad. De hecho, esta es una opción para considerar procedimientos de planificación y control para equipos no universales, como una línea o un transportador especializado.

Almacén gestionado por el proveedor, cadena de suministro y CRM

Se ha escrito mucho sobre los almacenes de suministro que los proveedores pueden monitorear y reabastecer de manera oportuna (VMI - inventario administrado por el proveedor). Más publicaciones sobre cadenas de suministro de SCM (y mucho más sobre CRM). Todo esto se presenta a veces como parte del concepto de producción "lean". Un almacén, cuyo estado está disponible para el proveedor, es decir, tiene acceso al sistema del fabricante y supervisa él mismo la reposición de existencias, se utiliza en estrecha cooperación en industrias complejas y principalmente en Europa. Por regla general, tales proveedores son monopolistas (no hay duda de su elección) y los contratos son a largo plazo. El efecto se logra trasladando las tareas logísticas al proveedor. Entre otras cosas, esto le permite al proveedor planificar la producción de manera flexible, rastreando la necesidad real del cliente, en lugar de cumplir con los términos fijos del contrato.

El enfoque VMI (un caso especial de SCM) permite al fabricante reducir significativamente el inventario, hacer un mejor uso del transporte (ruta, carga de vehículos) y reducir los errores en las órdenes de suministro. Sin embargo, las cadenas de suministro, así como VMI, pueden generar conflictos. En lugar de sociedad, a veces se lleva a cabo una política de “trempido” en relación con el proveedor y la imposición de sus propias reglas sobre él. Esto no es exactamente lo que sugiere "Kaizen". Las cadenas de suministro funcionan bien dentro de la misma organización (explotación) cuando los proveedores son subsidiarias de la corporación y, con mucha frecuencia, son problemáticas en otras situaciones. No es casualidad que los expertos aconsejen crear empresas conjuntas con proveedores para garantizar un intercambio de información más libre y aumentar la capacidad de gestión. También se recomienda compartir buenas prácticas con sus proveedores, iniciar proyectos conjuntos, grupos de intercambio de experiencias y promover la innovación… “¿Se imaginan una empresa no japonesa que pueda cumplir con todos estos requisitos?” pregunta uno de los analistas estadounidenses, y él mismo responde: “No”. No todos juegan “al mismo juego”, los objetivos de las empresas pueden no coincidir, lo que sucede a menudo.

El enfoque "Kaizen" para la implementación de sistemas ERP

Muy a menudo, los sistemas ERP se implementan en ausencia de una estrategia de mejora empresarial clara, bien pensada y formalizada con la esperanza de que los mecanismos de gestión y soporte de decisiones disponibles en el sistema funcionen por sí mismos. Por desgracia, esto no está sucediendo.

El enfoque Kaizen ofrece la formulación de tareas y metas en un lenguaje claro y “humano”, en contraste con varios modelos BPR (“as is — to be”) que introducen armonía y transparencia, pero en muchos casos solo encubren la falta de contenido. Hacer dibujos “como es” y “como será” es bueno solo cuando la visión de “cómo será” se sitúa en el marco de funciones objetivas, significativas y detalladas. “Cada día/hora podrá obtener una imagen actualizada de la producción del sistema”, promete el consultor, el implementador del sistema ERP. Y es verdad Sin embargo, en proyectos reales, muy a menudo dicha información operativa permanece sin reclamar, no juega un papel administrativo y no sirve para ninguna mejora en la producción. Por sí mismo, el informe más detallado sobre la ejecución del plan de producción en el taller X, emitido por un programa de computadora, no mejorará nada. Tienes que trabajar en el informe. Analizar, tomar decisiones, cambiar algo. Y para ello, no sólo se deben delegar en los administradores las facultades correspondientes, sino también imponerles un deber en forma de un conjunto de procedimientos y reglas. El enfoque Kaizen se centra precisamente en el desarrollo de estas normas, frente a los requisitos generalizados de la ISO 9000, que la contradicen.

Y una de las reglas de Lean en relación con los informes de gestión es el requisito de reducir los llamados informes estándar. Para una toma de decisiones efectiva, los gerentes necesitan informes que indiquen desviaciones o fallas en el proceso de producción. No hay muchas tablas con una gran cantidad de columnas y datos, cuyo análisis se convierte en una tarea independiente, sino información ya tamizada, agrupada según criterios relevantes.

Por supuesto, estas reglas no se pueden crear en su totalidad a la vez. Por tanto, hablan de la mejora paulatina de la gestión, y no de un trámite puntual.

En conclusión, podemos decir que la combinación de Lean Production y ERP genera principalmente una alta eficiencia operativa. Existe la oportunidad no solo de obtener una imagen operativa del estado de los procesos comerciales en la organización, sino también de mejorar el estado actual de las cosas.

INSTITUCIÓN EDUCATIVA DEL ESTADO

EDUCACIÓN PROFESIONAL SUPERIOR

REGIÓN DE TIUMEN

INSTITUTO DEL ESTADO DE TIUMEN

ECONOMÍA MUNDIAL, GOBERNANZA Y DERECHO»

Departamento de Economía y Gestión Nacional

trabajo de curso

en la disciplina "Fundamentos de Gestión"

sobre el tema: "Construyendo un sistema de manufactura esbelta"

hecho: estudiante

MO especial de 3 platos, 571g

Jodorivskaya T. I.

Comprobado:

Serochudinov E. S.

Tiumén 2010

INTRODUCCIÓN………………………………………………………………………………..3

CAPITULO 1. FUNDAMENTOS TEÓRICOS DEL CONCEPTO LIN………………....5

1.1 La idea principal y los principios de la manufactura esbelta………………...5

1.2 Herramientas de manufactura esbelta……………………………….11

SOBRE EL EJEMPLO DE LA ORGANIZACIÓN CJSC “UILAN”………………...20

2.1 Características de la organización……………………………………………….…20

2.2 Implementación de un sistema de manufactura esbelta en Whelan CJSC y evaluación de los cambios realizados………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………… ……………………………………….

CONCLUSIÓN………………………………………………………………………….27

LISTA DE LITERATURA UTILIZADA……………………………….29

La idea de manufactura esbelta está ganando cada vez más la mente de los especialistas. Se trata de un moderno concepto de gestión centrado en la reducción de residuos, la simplificación de los procedimientos de producción y la aceleración de la producción. El foco está en la mejora continua de los procesos y el aumento constante del número de ventajas competitivas: aumentar la eficiencia económica de la producción mediante la reducción de pérdidas.

Traducido del inglés, "magro" significa "magro, sin grasa, esbelto". "Producción ajustada" ("Fabricación ajustada") - literalmente "producción sin grasa", producción donde no hay lujos ni pérdidas. En la versión rusa, el término Lin se tradujo como "producción ajustada", "producción esbelta" o simplemente "Lin".

La ideología de Lean implica la organización de la producción ajustada, la optimización de los procesos comerciales con la máxima orientación al mercado y teniendo en cuenta la motivación de cada empleado. La manufactura esbelta forma la base de una nueva filosofía y cultura de gestión. Este es un concepto de gestión amplio que tiene como objetivo eliminar el desperdicio y optimizar los procesos comerciales: desde la etapa de desarrollo del producto, producción hasta la interacción con proveedores y clientes. La gestión de la producción ajustada se centra al máximo en identificar las necesidades del mercado y crear el máximo valor para el cliente con los recursos mínimos: esfuerzo humano, equipo, tiempo, espacio de producción, etc.

La relevancia del tema elegido está determinada por un principio simple que guía a casi todos los empresarios: obtener los máximos resultados con el mínimo uso de recursos. Y si tenemos en cuenta que existen recursos insustituibles, entonces tenemos que inventar nuevas formas de ahorrar en la producción. El concepto Lean o lean manufacturing muestra cómo, a través de la mejora continua de los procesos organizacionales, lograr el mayor ahorro posible de todos los recursos de la empresa.

El objeto del trabajo del curso es CJSC "Whelan" El tema es el sistema de producción ajustada.

El objetivo del trabajo del curso es construir un sistema de manufactura esbelta en la empresa CJSC "Whelan". Las principales tareas serán:

Definir la idea principal y los principios de la manufactura esbelta

· Identificar herramientas de manufactura esbelta

· Calcular los cambios en la implementación del sistema de manufactura esbelta en la empresa.

CAPÍTULO 1. FUNDAMENTOS TEÓRICOS DEL CONCEPTO LIN

1.1 La idea principal y los principios de la manufactura esbelta

El punto de partida de la manufactura esbelta es el valor para el cliente. Desde el punto de vista del consumidor, el producto (servicio) adquiere valor real solo en el momento en que tiene lugar el procesamiento y la fabricación directos. Por lo tanto, el corazón de la manufactura esbelta es el proceso de eliminación de desechos, que en japonés se llama “muda”, que significa desperdicio, desperdicio, es decir, cualquier actividad que consume recursos pero no crea valor.

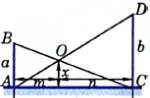

De acuerdo con el concepto de manufactura esbelta, todas las actividades de una empresa se pueden clasificar de la siguiente manera: operaciones y procesos que agregan valor a los productos y operaciones y procesos que no agregan valor a los productos. Por lo tanto, cualquier cosa que no agregue valor al cliente, desde una perspectiva de manufactura esbelta, se clasifica como desperdicio y debe eliminarse. Para un estudio visual, considere el ejemplo del montaje manual del chasis de un camión en una línea de montaje (ver Fig. 1).

|

Arroz. una. Pérdidas en la línea de ensamblaje de chasis de camiones

El operador realiza muchas acciones, pero solo algunas de ellas agregan valor al producto que es importante para el consumidor. En este caso, solo se identificaron tres operaciones que agregan valor. También se necesitan otras operaciones, aunque no crean valor. Por ejemplo, el operador debe extender la mano para recoger una herramienta. El desafío es lograr que las operaciones que no agregan valor al producto tomen el menor tiempo posible. Para ello, las herramientas y las piezas deben alimentarse lo más cerca posible del lugar de montaje.

En el sistema de manufactura esbelta, se identificaron siete tipos principales de desperdicio, acciones o costos que no agregan valor en la implementación de procesos de producción y negocios, que se enumeran a continuación. Estas pérdidas son posibles no solo en la línea de producción, sino también en el desarrollo de productos, toma de pedidos y trabajo de oficina.

1) Sobreproducción: producción de productos para los que no se ha recibido ningún pedido,

conduce a un exceso de inventario y genera desperdicio, como exceso de mano de obra y espacio de almacenamiento, así como costos de transporte.

2) Espera (pérdida de tiempo): los trabajadores que observan el funcionamiento de los equipos automáticos están ociosos esperando la próxima operación de trabajo, herramienta, piezas, etc. o simplemente permanecer inactivo debido a la falta de piezas, retrasos en el procesamiento, tiempo de inactividad del equipo y escasez de capacidad.

3) Transporte o reubicación innecesaria: movimiento de larga distancia que crea ineficiencias en el transporte, así como el movimiento de materiales, piezas y productos terminados hacia y desde el almacén.

4) Sobreprocesamiento: operaciones innecesarias en el procesamiento de piezas. Mecanizados ineficientes por mala calidad de la herramienta o mal diseño, lo que conlleva movimientos innecesarios y conduce a defectos. Pérdidas causadas por requisitos de calidad excesivos.

5) Exceso de inventario: el exceso de materias primas, WIP o productos terminados aumenta los plazos de entrega, la obsolescencia, el daño a los productos terminados, los costos de envío y almacenamiento, los retrasos y las demoras. Además, el exceso de inventario dificulta la identificación de problemas como desequilibrios en la producción, retrasos en las entregas, defectos, tiempo de inactividad de las máquinas y largos tiempos de configuración.

6) Movimientos extra: todos los movimientos extra que tienen que hacer los empleados en el proceso de trabajo: buscar lo que necesitan, tener que alcanzar herramientas, piezas, etc. o arreglarlos. Esto también incluye caminar.

7) Defectos: producción de piezas defectuosas y corrección de defectos. La reparación, reelaboración, desperdicio, reemplazo de productos y su verificación conducen a una pérdida de tiempo y esfuerzo.

En la fig. 2. Estas pérdidas se presentan en una coordenada de tiempo simple para el proceso de fundición, mecanizado y montaje de las piezas.

Materias primas Tiempo Piezas terminadas

El tiempo que lleva crear valor

Tiempo durante el cual no se crea valor añadido

Arroz. 2. Pérdidas de valor agregado

La figura muestra que los procesos de procesamiento de productos muy simples se estiran hasta tal punto que el tiempo durante el cual se crea valor agregado es solo una pequeña parte del tiempo total. Sin duda, el uso irracional del tiempo genera importantes pérdidas económicas para el gerente y la empresa en su conjunto.

Pero para construir efectivamente un sistema de manufactura esbelta, no es suficiente identificar las pérdidas y eliminarlas, ya que el concepto Lean está dirigido no solo a eliminar muda, sino también a la mejora continua de los procesos organizacionales. En este sentido, se propusieron 14 principios, que constituyen el “corazón” de toda manufactura esbelta.

Los principios se agrupan en 4 categorías:

Sección I: Filosofía a largo plazo

Principio 1. Tomar decisiones gerenciales con visión de largo plazo

perspectivas, incluso si perjudica las metas financieras a corto plazo.

Sección II. El proceso correcto produce los resultados correctos

Principio 2: Un proceso de flujo continuo ayuda a identificar problemas.

Principio 3: Utilice un sistema pull para evitar la sobreproducción.

Principio 4. Distribuir la cantidad de trabajo de manera uniforme : trabaja como una tortuga, no como una liebre.

Principio 5. Parar la producción para solucionar problemas

parte de la cultura productiva, si la calidad lo requiere.

Principio 6. Las tareas estándar son la base para la mejora continua y la delegación de autoridad a los empleados”

Principio 7, Utilice la inspección visual para que ningún problema pase desapercibido.

Principio 8. Utilizar únicamente tecnología fiable y probada.

Sección III. Agrega valor a la organización desarrollando a tu gente

y socios

Principio 9. Desarrollar líderes que conozcan a fondo su negocio, que profesen la filosofía de la empresa y puedan enseñarla a otros.

Principio 10: Criar personas extraordinarias y formar equipos que sigan la filosofía de la empresa.

Principio 11. Respeta a tus socios y proveedores, ponte ante ellos

tareas difíciles y ayudarlos a mejorar.

Sección IV. Resolver constantemente problemas fundamentales estimula

aprendizaje continuo

Principio 12. Para entender la situación, necesitas ver todo con tus propios ojos.

Principio 13. Tomar una decisión lentamente, sobre la base del consenso, sopesando todas las opciones posibles; implementarlo, no lo dudes.

Principio 14: Conviértase en una estructura de aprendizaje a través de la incesante autorreflexión y la mejora continua

1.2 Herramientas esbeltas

Después de la Segunda Guerra Mundial, Toyota tomó la idea de "producción en línea" de Henry Ford y la amplió con muchas ideas, herramientas y métodos de las áreas de calidad, logística, planificación de la producción, motivación y liderazgo. Como resultado, a pesar de la escasez de mano de obra y recursos financieros, Toyota pudo ofrecer productos de mayor calidad a un costo menor que sus competidores.

Las herramientas y métodos más populares de manufactura esbelta son:

1. Mapeo del flujo de valor

2. Tire de la producción en línea

4. Kaizen - mejora continua

5. Sistema 5C: tecnología para crear un lugar de trabajo efectivo

6. Sistema SMED - Cambio rápido de equipo

7. Sistema TPM (Mantenimiento Productivo Total) - Cuidado total del equipo

8. Sistema JIT (Just-In-Time)

9. Visualización

10. Células U

Consideremos cada uno de ellos con más detalle.

Mapeo de flujo de valor

El mapeo del flujo de valor es un diagrama gráfico bastante simple y visual que representa los flujos de material e información necesarios para proporcionar un producto o servicio al consumidor final. El mapa de flujo de valor permite ver de inmediato los cuellos de botella del flujo y, en base a su análisis, identificar todos los costos y procesos improductivos y desarrollar un plan de mejora.

El mapeo del flujo de valor incluye los siguientes pasos:

1. Documentar el mapa del estado actual

2. Análisis del flujo de producción

3. Crea un mapa de estado futuro

4. Desarrollar un plan de mejora

Producción en línea

Producción pull: un esquema de organización de la producción en el que el volumen de producción en cada etapa de producción está determinado únicamente por las necesidades de las etapas posteriores (en última instancia, por las necesidades del cliente).

Lo ideal es el “flujo de una sola pieza”, es decir, el proveedor aguas arriba (o proveedor interno) no produce nada hasta que el consumidor aguas abajo (o consumidor interno) se lo indique. Así, cada operación subsiguiente "tira" los productos de la anterior.

Esta forma de organizar el trabajo también está muy relacionada con el balanceo de líneas y la sincronización de hilos.

Este derivado de dos caracteres - "cambio" y "bueno" - se suele traducir como "cambio para mejor" o "mejora continua".

En sentido aplicado, Kaizen es una filosofía y mecanismos de gestión que animan a los empleados a proponer mejoras e implementarlas en línea.

Hay cinco componentes principales de Kaizen:

1. Interacción

2. Disciplina personal

3. Mejora de la moral

4. Círculos de calidad

5. Sugerencias de mejora

Kanban es la palabra japonesa para "señal" o "tarjeta". Es un método utilizado para llevar productos y materiales a líneas de producción ajustadas.

Existen varias variantes de kanban según la aplicación: iniciando el proceso anterior, two-bin (single-card), multitarjeta, kanban de un solo uso, etc.

Kanban le permite optimizar la cadena de planificación de las actividades de producción, a partir de la previsión de la demanda, la planificación de las tareas de producción y el equilibrio/distribución de estas tareas entre las capacidades de producción con la optimización de su carga. La optimización se entiende como “no hacer nada extra, no hacerlo antes de tiempo, reportar una necesidad emergente solo cuando es realmente necesario”. El sistema Kanban fue desarrollado e implementado por primera vez en el mundo por Toyota.

Sistema 5C: tecnología para crear un lugar de trabajo eficaz

Bajo esta denominación se conoce un sistema de restauración del orden, limpieza y fortalecimiento de la disciplina. El sistema 5 C incluye cinco principios interrelacionados para organizar el lugar de trabajo. El nombre japonés de cada uno de estos principios comienza con la letra "C". Traducido al ruso: clasificación, arreglo racional, limpieza, estandarización, mejora.

1. Clasificación: separe los elementos necesarios (herramientas, piezas, materiales, documentos) de los innecesarios para eliminar estos últimos.

2. Arreglo racional: ordenar racionalmente lo que queda, poner cada elemento en su lugar.

3. Limpieza: manténgase limpio y ordenado.

4. Estandarización: sea preciso haciendo las tres primeras S con regularidad.

5. Mejora: hacer de los procedimientos establecidos un hábito y mejorarlos.

Cambio rápido (SMED - Cambio de troquel en un solo minuto)

SMED se traduce literalmente como "Cambiar sello en 1 minuto". El concepto fue desarrollado por el autor japonés Shigeo Shingo y revolucionó el enfoque de cambio y reequipamiento. Como resultado de la implementación del sistema SMED, cualquier cambio de herramienta y cambio se puede hacer en solo unos minutos o incluso segundos, "con un toque" (concepto "OTED" - "One Touch Exchange of Dies").

Como resultado de numerosos estudios estadísticos, se encontró que el tiempo para la implementación de varias operaciones en el proceso de cambio se distribuye de la siguiente manera:

elaboración de materiales, sellos, utillajes, etc. - 30%

fijación y eliminación de sellos y herramientas - 5%

centrado y colocación de herramientas - 15%

procesamiento y ajuste de prueba - 50%

Como resultado, se formularon los siguientes principios, que permiten reducir el tiempo de cambio en decenas e incluso cientos de veces:

Separación de las operaciones de ajuste interno y externo,

transformación de las acciones internas en externas,

el uso de abrazaderas funcionales o la eliminación completa de sujetadores,

uso de dispositivos adicionales.

Sistema TPM (Mantenimiento Productivo Total) - Cuidado total del equipo

TPM significa "mantenimiento total de equipos", sirve principalmente para mejorar la calidad de los equipos, enfocados en el uso más eficiente a través de un sistema de mantenimiento preventivo total. El énfasis en este sistema está en la prevención y detección temprana de defectos en los equipos que pueden conducir a problemas más serios.

TPM involucra a operadores y reparadores que juntos brindan una mayor confiabilidad del equipo. La base de TPM es programar el mantenimiento preventivo, la lubricación, la limpieza y la inspección general. Esto asegura un aumento en un indicador como la Efectividad general del equipo (del inglés "Efectividad general del equipo" - OEE).

Sistema JIT (Justo a tiempo)

JIT (Just-In-Time) / Justo a tiempo: un sistema de gestión de materiales en producción, en el que los componentes de una operación anterior (o de un proveedor externo) se entregan exactamente en el momento en que se requieren, pero no antes. Este sistema conduce a una fuerte reducción del volumen de trabajo en curso, materiales y productos terminados en los almacenes.

El sistema JIT implica un enfoque específico para la selección y evaluación de proveedores, basado en trabajar con un círculo reducido de proveedores seleccionados por su capacidad para garantizar la entrega de componentes de alta calidad justo a tiempo. Al mismo tiempo, se reduce en dos o más veces el número de proveedores y se establecen lazos económicos a largo plazo con el resto de proveedores.

Visualización

La visualización es cualquier medio que informa cómo se debe hacer el trabajo. Esta es una disposición de herramientas, piezas, contenedores y otros indicadores del estado de producción, en la que todos pueden comprender de un vistazo el estado del sistema: la norma o la desviación.

Los métodos de imagen más utilizados son:

1. Esquema

2. Código de colores

3. Método de las señales de tráfico

4. Marcado con pintura

5. "Fue" - "se convirtió"

6. Instrucciones gráficas de trabajo

1. Hacer un esquema es una buena manera de mostrar dónde deben almacenarse las herramientas y los accesorios de montaje. Delinear significa delinear los accesorios y herramientas de ensamblaje donde deben almacenarse permanentemente. Cuando desee devolver la herramienta a su lugar, el contorno le indicará la ubicación de almacenamiento de esta herramienta.

2. El código de colores indica para qué se utilizan piezas, herramientas, accesorios y moldes específicos. Por ejemplo, si se necesitan ciertas piezas en la producción de un determinado producto, se pueden pintar del mismo color y estar en un lugar de almacenamiento pintado del mismo color.

3. Método de señales de tráfico: utiliza el principio de señalar objetos frente a usted (QUÉ, DÓNDE y en qué CANTIDAD). Hay tres tipos principales de tales signos:

punteros en objetos que indican dónde deben ubicarse los objetos

punteros en lugares, indicando exactamente qué elementos deben estar allí

indicadores de cantidad que indican cuántos artículos debe haber en este lugar

4. El marcado con pintura es una técnica que se utiliza para resaltar la ubicación de algo en el suelo o en los pasillos.

El marcado con pintura se utiliza para marcar líneas divisorias entre áreas de trabajo o carriles de tránsito.

5. "Fue" - "Se convirtió"

La imagen del lugar de trabajo/sitio/taller “antes” y “después” de los cambios demuestra claramente los cambios que se han producido, aumenta la motivación de los trabajadores y mantiene el nuevo estándar.

6. Las instrucciones de trabajo gráficas describen de la forma más simple y visual los pasos de trabajo y los requisitos de calidad en cada lugar de trabajo. Las instrucciones gráficas de trabajo están ubicadas directamente en el lugar de trabajo y estandarizan la mejor manera de realizar el trabajo, asegurando la universalidad del trabajador y el cumplimiento de las normas.

Células U

Disposición de equipos en forma de letra latina "U". En la celda en forma de U, las máquinas están dispuestas en forma de herradura, según la secuencia de operaciones. Con esta disposición del equipo, la última etapa de procesamiento se lleva a cabo muy cerca de la etapa inicial, por lo que el operador no tiene que ir muy lejos para iniciar la siguiente producción. En la fig. 3 ilustra un ejemplo del uso de una celda en forma de U en una empresa

Arroz. 3. Esquema de una celda en forma de U en el ejemplo de procesamiento de piezas.

CAPÍTULO 2. CONSTRUYENDO UN SISTEMA DE PRODUCCIÓN LEAN

SOBRE EL EJEMPLO DE LA ORGANIZACIÓN CJSC "UILAN"

2.1 Características de la organización

Whelan LLC es una empresa especializada que ha estado recolectando y procesando llantas de automóviles usadas y desechos de productos de caucho desde 1989. Para este tipo de actividad, la empresa tiene una licencia del Servicio Federal de Supervisión Ecológica, Tecnológica y Nuclear de la Federación Rusa.

La empresa tiene una capacidad con una producción mensual de miga de más de 500 toneladas. La organización de la producción se basó en la idea de mejorar la situación ecológica en la región y, como resultado, obtener valiosas materias primas poliméricas: caucho desmenuzado de varias fracciones de 0,63 mm a 5 mm.

Con una producción operativa, Whelan LLC desde su fundación se ha dedicado a la modernización continua de los equipos y la mejora de la tecnología de producción, realizando investigaciones en el campo de los modos de procesamiento y equipos relacionados. En el proceso tecnológico se utilizaron diversas instalaciones de producción nacional y extranjera. Durante el trabajo, se adquirió una gran experiencia en el diseño, instalación y puesta en marcha de equipos, se creó un equipo de especialistas altamente calificados. Todo esto hizo posible obtener una producción que cumple con los requisitos modernos.

En 2007, Whelan LLC adquirió una planta de fabricación de neumáticos para automóviles y, mediante la emisión de acciones, se convirtió en una sociedad anónima cerrada. El nombre actual de la empresa es CJSC "Whelan"

Durante 3 años, CJSC "Whelan" ha sido una empresa diversificada que se especializa en la recolección y el procesamiento de productos de caucho y la producción de caucho en polvo, y también se dedica a la producción de neumáticos para automóviles y vende estos productos en el mercado nacional.

El complejo de producción del taller es una planta prefabricada con un área total de 70 m2. my una altura de 10 metros, que puede procesar hasta 22,5 toneladas de materia prima por día. Además, el sitio de producción incluye un almacén de materia prima (llantas desgastadas y plásticos), un sitio de preparación de materia prima (despiece de llantas), almacenes de productos terminados: un almacén de combustible líquido, un almacén de negro de carbón, un almacén de chatarra ( cordón de metal) área de almacenamiento.

La materia prima en el reactor se descompone a una temperatura de aproximadamente 450°C, durante la cual se obtienen productos intermedios: gas, fracción de combustible líquido, residuo carbonado y cordón metálico. El gas se devuelve parcialmente al horno del reactor para mantener el proceso. El resto del gas se emite a través de una tubería (comparable en apariencia y cantidad de gas en la salida al escape del camión). El residuo que contiene carbono después del enfriamiento rápido y el enfriamiento se somete a separación magnética (o se tamiza a través de un tamiz) para separar el cable metálico. El combustible líquido, el cable de acero y los residuos de carbono se envían a un almacén para su posterior procesamiento.

La miga resultante en el tamaño de las fracciones de 0,63 mm a 5 mm. es transportado a la planta para su posterior procesamiento en productos terminados de caucho por un camión con una capacidad total de hasta 12 toneladas, que realiza un viaje 2 veces al día.

2.2 Implementación de un sistema de manufactura esbelta en Whelan CJSC

y evaluación de los cambios realizados

CJSC "Whelan" posee un taller para la producción de materias primas poliméricas o granulado de caucho, ubicado dentro de la ciudad, así como una planta para la producción de neumáticos de caucho, ubicada a una distancia de 90 km del taller. Todos los días, el camión realiza 2 viajes, entregando migajas con un peso total de hasta 50 toneladas al lugar de su procesamiento. Con tales volúmenes de producción, los costos de transporte pueden ser grandes costos, no solo materiales, sino también temporales, al eliminarlos, será posible aumentar los ingresos de la empresa y, como resultado, aumentar la ganancia neta y ponerla en producción adicional. circular o disponer de él a discreción de la empresa.

Las variables incluyen costos para:

Combustible, lubricantes, electricidad, operaciones de propulsión;

Mantenimiento y reparación corriente de material rodante (incluyendo repuestos y materiales);

Salarios de los choferes (personal que realiza directamente el transporte);

Los costos fijos generalmente incluyen:

El costo de mantener la producción y la base técnica y la infraestructura de varios modos de transporte (alquiler);

Costos laborales del personal administrativo y gerencial;

Overhead y otros gastos.

Como cualquier tipo de costo, los costos de transporte se pueden minimizar, pero veo una solución para eliminarlos por completo trasladando el taller de caucho triturado a una planta de fabricación de neumáticos, es decir, vendiendo el taller y comenzando la construcción de uno nuevo cerca del sitio de la planta. . Para que esta idea no parezca inapropiada, haremos algunos cálculos matemáticos.

2) Como combustible se utiliza gasóleo, cuyo consumo es de 32 litros cada 100 km:

360 * 0,32 = 115,2

3) El precio medio de mercado del gasóleo es de 23 rublos/l:

115,2 * 23 = 2649,6

4) En 22 días hábiles recibiremos:

2649,6 * 22 = 58291,2

Entonces, en total, solo se gastan mensualmente 58,291.2 rublos en combustible para un camión. La cantidad es 699494.4 rublos por año.

5) Calculemos el costo del salario del conductor para el año:

20000 * 12 = 400000 rublos.

6) La inspección técnica de camiones cuesta 3600 rublos sin consumibles ni repuestos.

7) Una avería imprevista puede implicar reparaciones por un monto de hasta el 75% del costo del camión, o alrededor de 30,000 rublos.

8) El desgaste de los neumáticos se produce después de una carrera de 50.000 km, por lo tanto

360 * 22 * 12: 50 000 = 1,9 (lo que significa la necesidad de reemplazar los neumáticos 2 veces al año. El costo de 1 neumático es de 5000 rublos: 5000 * 4 * 2 = 40 000 rublos.

Para mayor claridad, introduciremos todos los datos obtenidos en una tabla.

Cuadro 1. Costos de transporte en la empresa para el año.

1) La velocidad del camión en la ciudad es de 30 km/h

90:30 = 3 horas

2) Multiplicar por 2 viajes de ida y vuelta

3 * 4 = 12 horas

3) Dentro de los 22 días hábiles

12 * 22 = 264 horas

4) Por año

264 * 12 = 3168 horas.

Entonces, para el año, los recursos de tiempo usados irracionalmente son 3168 horas o 132 días. Si tenemos en cuenta que los ingresos de la empresa en 2009 ascendieron a $ 187.500.000, entonces al calcular para 1 día, obtenemos $ 514.000. Multiplicando por el tiempo que la empresa dedica al transporte de materiales durante el año, es decir, 132 días, obtenemos $ 67848000 o 2171136000 rublos. Esto es lo que la empresa pierde anualmente, utilizando irracionalmente recursos temporales.

Antes de juzgar cuán rentable será la implementación de este proyecto para la empresa, es necesario calcular los costos en los que incurrirá como resultado de la construcción de una nueva planta. A continuación se muestra una tabla con los datos. (Tabla 2)

Tabla 2. Gastos de construcción de un nuevo taller.

El costo total de construir un taller promedia alrededor de

El costo total de construir un taller promedia alrededor de 5 millones 100 mil rublos para construir una nueva planta. obtenemos 67848000,5 millones 100 mil rublos, que es 5 veces mayor que los costos de transporte de la empresa para el año. En el siguiente escenario, la organización necesitará casi 5 años para recuperar las pérdidas sufridas como resultado de la construcción de un nuevo taller. Pero es necesario tener en cuenta el hecho de que la empresa ya tendrá 2 talleres de trabajo, uno de los cuales, a saber, el antiguo taller, se puede vender por un promedio de 2 millones de rublos, excluyendo el costo de la tierra, lo que reducirá significativamente el tiempo para recuperar pérdidas en 2 años.

Una de las principales ventajas de este proyecto, además de reducir costes de material y tiempo, es el aumento de la cartera de clientes. La cooperación de CJSC "Whelan" con otras empresas será mucho más rentable, ya que las empresas clientes podrán no solo devolver neumáticos usados, sino también recibir neumáticos nuevos de acuerdo con un pedido preestablecido en un solo lugar, lo que también les permitirá Ahorre en costos de transporte y costos de tiempo.

CONCLUSIÓN

La manufactura esbelta es una técnica destinada a reducir sistemáticamente los costos. Su tarea es diseñar e implementar una línea de producción capaz de producir diferentes tipos de productos exactamente en el tiempo que realmente se necesita para ello.

La manufactura esbelta permite a una empresa: aumentar la eficiencia de la producción, reducir los costos, aumentar la rentabilidad, construir una producción flexible que responda rápidamente y sin pérdidas a los cambios en la demanda y la situación del mercado, mejorar la calidad de los productos/servicios en todas las etapas de su producción/ creación, acelerar el proceso de modernización, creación de nuevos productos/servicios, aumentar el grado de coordinación entre departamentos, empleados, aumentar la satisfacción del cliente, etc.

Pero, a pesar de los importantes aspectos positivos, existen ciertas dificultades y limitaciones que deben superarse para crear un sistema de producción ajustada en una empresa, tales como:

La necesidad de cambios organizacionales significativos y la preparación del personal para estos cambios;

Son posibles costos significativos de material;

Reciclaje de personal;

La necesidad de una estrecha interacción con proveedores, clientes y la capacidad de los proveedores para entregar productos de buena calidad en un tiempo estrictamente establecido;

Largos plazos de implementación;

Falta de apoyo estatal suficiente.

En el segundo capítulo, con la ayuda de cálculos matemáticos simples, fue posible probar la efectividad de la implementación del sistema de producción Lin en la empresa CJSC "Whelan" utilizando el principio Kanban, lo que implica la optimización de la cadena de producción de planificación. actividades, a partir de la previsión de la demanda, la planificación de las tareas de producción y el equilibrio / distribución de estas tareas por capacidades de producción con la optimización de su carga.

Como en el ejemplo de esta empresa, las ideas y métodos de producción ajustada podrían desempeñar un papel decisivo en la transformación de ramas individuales de la industria rusa y su aproximación al nivel de los países desarrollados modernos, permitiéndoles resistir la intensificación de la competencia global por consumidores y garantizar el desarrollo exitoso de las empresas en las duras condiciones de la economía mundial moderna.

LISTA DE LITERATURA UTILIZADA

1) Womack James P., Jones Daniel T. Producción ajustada. Cómo deshacerse de las pérdidas y lograr la prosperidad de su empresa. -M.: Libros de Negocios Alpina, 2008.

2) Wumek James P., Jones Daniel T. La máquina que cambió el mundo.-M.: Popurrí, 2007.

3) Taiichi Ohno. Sistema de producción Toyota: alejándose de la producción en masa. - M: Editorial IKSI.

4) Pascual Dennis. Sirtaki en japonés: sobre el sistema de producción de Toyota y no solo. - M. Editorial IKSI, 2007.

5) Yasuhiro Monden. Sistema de gestión Toyota. - M. Editorial IKSI, 2007.

6) Me gusta Jeffrey. Tao de Toyota: 14 principios de gestión de la empresa líder mundial - M.,: Alpina Business Books, 2008.

7) Hobbs D.P. Implementación de producción ajustada: una guía práctica para la optimización empresarial. - Minsk: Editorial Grevtsov, 2007.

Hay diferentes puntos de vista sobre el contenido y el papel del concepto de producción ajustada. Primero, veamos la historia del término "manufactura ajustada". A principios de la década de los 80 del siglo pasado, los turismos japoneses (principalmente de las empresas Toyota) invadieron rápidamente el mercado interno estadounidense y en pocos años ocuparon hasta el 30% del mercado automovilístico nacional. Los fabricantes de automóviles estadounidenses comenzaron a investigar las razones de este desarrollo de los acontecimientos para encontrar una salida a esta situación. Para ello se creó un fondo y se organizó un proyecto de investigación en el marco del Programa Internacional de Automoción del Instituto Tecnológico de Massachusetts, encabezado por James Womack, D. T. Jones y D. Rus. sido cuidadosamente estudiado. En el proceso de investigación, apareció el término producción ajustada, cuyo autor fue John Krafchik, uno de los miembros del equipo del proyecto, quien propuso este término primero en el informe intermedio del proyecto y luego en la prensa abierta. Los resultados del proyecto de $5 millones fueron publicados en un libro de 1990 por Womeck, Jones y Russ. Los autores del libro, por supuesto, entendieron que el nuevo sistema se basa principalmente en el sistema de organización de la producción desarrollado por Toyota. Probablemente se necesitaba el nuevo término para reflejar el hecho de que estamos hablando de algo mucho más que un sistema específico de producción y gestión de una empresa grande y conocida.

Muy probablemente, al proponer el término Lean production, John Krafcik tenía en mente el hecho de que no hay nada superfluo en este nuevo tipo de producción, sobre todo porque entre los modismos asociados con la palabra lean, se encuentra, en particular, el siguiente: capaz de trabajo difícil y eficaz (esbelto y medio). Pero los adjetivos anteriores con la palabra producción están mal combinados y, por lo tanto, hubo dificultades con una traducción adecuada de este término. En publicaciones y traducciones nacionales, hubo "producción moderada", "producción ajustada", "producción delgada", "producción sincrónica", "producción flexible", "producción fina", "producción de bajo costo". Pero el más extendido en los últimos años ha recibido una opción como "Lean Production". A continuación, presentamos los enfoques modernos de los especialistas sobre la esencia y el contenido del concepto de producción ajustada.

O. G. Turovets cree que la producción ajustada es un concepto moderno de organización de la producción, centrado en reducir las pérdidas, simplificar los procedimientos de producción y acelerar la producción. El foco está en la mejora continua de los procesos y el aumento constante del número de ventajas competitivas; aumentar la eficiencia económica de la producción al reducir las pérdidas.

E. Bashkardin, especialista líder en Center Orgprom LLC, cree que es mejor usar el término "Sistema de producción ajustada" que "producción ajustada" porque es mucho más amplio. En su opinión, el sistema de producción Lean es un sistema de producción pull destinado a reducir varios tipos de desperdicio, incluidos componentes tales como: mapeo del flujo de creación de valor para el cliente, un sistema de organización racional del lugar de trabajo; control visual; TPM, Kanban, cambio rápido.

Los expertos de KIODA creen que la manufactura esbelta se basa en la idea de que cualquier acción en la empresa debe ser considerada desde el punto de vista del cliente: si esta acción crea valor para el cliente o no. La manufactura esbelta, en su opinión, es una combinación de filosofía, gestión y tecnologías de producción, que incluyen: construir un mapa de flujo de valor (VSM), el sistema de gestión de producción Kanban, el sistema de organización del lugar de trabajo 5S, organizar la producción de acuerdo con el principio just- in-time” (sistema JIT), mantenimiento total de equipos (TPM), cambio rápido de equipos; sistema de constantes mejoras "Kaizen", un sistema de control visual, sonoro y prevención de errores.

Cabe señalar que al utilizar los principios y métodos del concepto de manufactura esbelta, se pueden lograr las siguientes mejoras:

reducción del tiempo de entrega en un 90% (tiempo de ciclo);

aumento de la productividad laboral en un 30 - 50%;

reducción de inventarios de WIP en un 80%;

mejora de la calidad en un 50 - 80%;

reducción del espacio ocupado en un 30-75%;

reducir el número de errores en el procesamiento de pedidos;

optimización del trabajo en atención al cliente;

reducción del tiempo de cambio de 2 a 4 veces;

reducción de la rotación del capital de trabajo en un 70-80%;

reducir la necesidad de personal;

aumento en el nivel de salarios;

reducción del desgaste de equipos y costos de reparación;

reduciendo la cantidad de residuos en 2-3 veces.

Pero, a pesar de los aspectos positivos significativos, existen ciertas dificultades y limitaciones que deben superarse para crear un sistema de producción ajustada en una empresa, enumeramos las principales:

la necesidad de cambios organizacionales significativos y la preparación del personal para estos cambios;

son posibles costos significativos de material;

reentrenamiento del personal;

la necesidad de una estrecha interacción con proveedores, clientes y la capacidad de los proveedores para entregar productos de buena calidad en un tiempo estrictamente establecido;

largos plazos de implementación;

falta de apoyo estatal suficiente.

Por lo tanto, utilizando los principios y las herramientas de la manufactura esbelta, es posible aumentar significativamente la eficiencia de la producción, la calidad del producto, la productividad laboral, reducir los costos de materiales y tiempo, reducir el tiempo de cumplimiento de pedidos, reducir el período de desarrollo de nuevos productos y aumentar la competitividad. de la empresa Las ideas y los métodos de producción ajustada podrían desempeñar un papel decisivo en la transformación de ramas individuales de la industria rusa y acercarla al nivel de los países desarrollados modernos, permitiéndoles resistir la creciente competencia mundial por los consumidores y garantizar el desarrollo exitoso de las empresas en las duras condiciones. condiciones de la economía mundial moderna.

Algoritmo para la implementación de manufactura esbelta por James Wumeck

1. Encuentre un agente de cambio (necesita un líder que pueda asumir la responsabilidad)

2. Obtener el conocimiento necesario del sistema Lean manufacturing (el conocimiento debe obtenerse de una fuente confiable)

3. Encontrar o crear una crisis (un buen motivo para implementar Lean es una crisis en la organización)

4. No te dejes llevar por cuestiones estratégicas (puedes empezar eliminando pérdidas siempre que sea posible)

5. Construir mapas de flujo de valor (primero el estado actual y luego el futuro, después de la implementación de Lean Manufacturing)

6. Comenzar a trabajar en las áreas principales lo antes posible (la información sobre los resultados debe estar disponible para el personal de la organización)

7. Esfuércese por obtener resultados inmediatos

8. Implementar la mejora continua según el sistema Kaizen (transición de procesos de creación de valor en las tiendas a procesos administrativos)

Womack J., Jones D. Lean Manufacturing: Cómo deshacerse de los residuos y hacer que su empresa prospere. - M.: Alpina Business Books, 2007. - (serie "Modelos de gestión de corporaciones líderes")

Sin embargo, para implementar los principios de "manufactura esbelta" no es suficiente determinar el valor del producto, es necesario pensar en el flujo de creación de este valor. Un flujo de valor es una colección de todas las actividades que deben realizarse para que un producto en particular pase por tres etapas importantes de producción:

Resolución de problemas (desde el desarrollo del concepto y el diseño detallado hasta el lanzamiento y prueba de los primeros productos);

Gestión del flujo de información (desde recibir un pedido del consumidor hasta elaborar cronogramas para proporcionar recursos financieros y materiales, un cronograma detallado para la fabricación y entrega de bienes);

Transformación física (de los materiales al producto terminado al consumidor).

Este tema es estratégico para la empresa, ya que en las condiciones modernas no son tanto las empresas individuales las que compiten como las cadenas de valor. Por lo tanto, en el marco de la “fabricación ajustada”, se distinguen varios niveles del flujo de valor: a nivel de procesos individuales, una empresa individual, varias empresas, a nivel de toda la cadena de valor. Para finalmente obtener el resultado deseado, cada participante en la transmisión en cualquier nivel debe jugar un juego común. Esto es necesario para optimizar el flujo en su conjunto, y no en secciones individuales.

En la producción de bienes se utilizan dos tipos de flujos:

1. El flujo de información le dice a cada proceso qué producir, cuánto, cuándo o qué hacer a continuación. Desde el consumidor hasta las diversas partes del proceso de producción, el flujo de información debe moverse sin demora;

2. El flujo de producción está asociado con el movimiento de materiales dentro de la empresa. La dirección de este flujo va desde los materiales hasta los productos terminados. Sin embargo, el punto de partida son las necesidades de los consumidores.

Para analizar la efectividad de crear productos desde el consumidor hasta el proveedor, es necesario construir mapas de flujo de valor, que son una descripción del estado de cosas en la producción de un producto y son un dibujo de "manufactura esbelta". La construcción de mapas se basa en la recopilación de información en las tiendas. Primero, se construye un mapa del flujo actual, luego, después del análisis, un mapa del flujo futuro.

Si el punto de partida de la "fabricación ajustada" es el valor para el cliente, entonces, en el proceso de creación de un producto, es necesario eliminar acciones y operaciones improductivas. Cada acción, el estado de materiales, procesos, funciones se evalúa desde la posición: ¿lo necesita el cliente?

Para evaluar la efectividad de las medidas diseñadas para eliminar pérdidas en el proceso de producción de un producto, puede ingresar un indicador de eficiencia de la empresa. Este indicador puede ser la eficiencia del ciclo del proceso, que está determinado por la fórmula:

Eficiencia del ciclo de producción = Tiempo de creación de valor / Tiempo de entrega total * 100 %

Después de mapear el estado actual del flujo, el tiempo total de entrega del pedido fue de 576 horas y solo se dedicaron 2,42 horas a la creación de valor. Por lo tanto, la eficiencia del ciclo fue del 0,42% y por cada hora valiosa se perdieron 238 horas. Después de tener en cuenta todos los factores negativos, se construyó un mapa del estado futuro del flujo. Como resultado, el tiempo de creación de valor se redujo a 0,32 horas y el tiempo de entrega total a 72 horas. Esto permitió aumentar la eficiencia del ciclo hasta en un 0,44%.

Así, el mapa ayuda a visualizar el inventario disponible entre etapas, durante las cuales se crea valor con todo el tiempo de entrega. Usando estos dibujos, puede desarrollar medidas para eliminar el desperdicio y reducir el tiempo para crear valor. Y el mapa del flujo futuro debe corresponder al concepto de "fabricación ajustada".

Por lo tanto, para mejorar la eficiencia de la organización, es necesario utilizar las ideas y métodos de "producción ajustada". Para mejorar los resultados finales de las actividades, a veces no es necesario comprar equipos costosos, nuevos materiales y tecnologías, informatizar la producción e introducir costosos sistemas de información. Dichos resultados se pueden lograr cambiando la gestión de la empresa, el esquema de relaciones entre departamentos y niveles, el sistema de valores de orientación de los empleados. Usando los principios de "manufactura ajustada", es posible aumentar la productividad laboral, reducir las pérdidas y reducir los costos de producción. Esto aumentará la competitividad de la empresa en el mercado de consumo.

Hobbs D.P. Implementando Lean: una guía práctica para la optimización empresarial. - Minsk: Editorial Grevtsov, 2007.

El negocio de reciclaje de neumáticos da sus frutos en 6 meses

La humanidad ha estado pensando durante mucho tiempo en cómo reciclar los neumáticos de automóviles desgastados, que cada año son más y más. Pero incluso hoy, del número total de neumáticos en el mundo, solo alrededor del 20% se recicla, aunque hoy en día existen formas de reciclar neumáticos. Y en algunos de ellos incluso puedes ganar dinero, mejorando simultáneamente la situación ecológica.

El hecho es que los neumáticos desgastados son una materia prima polimérica bastante valiosa: 1 tonelada de neumáticos contiene alrededor de 700 kilogramos de caucho, que pueden reutilizarse para la producción de combustible, productos de caucho y materiales de construcción. Al mismo tiempo, si quema 1 tonelada de neumáticos usados, se liberan a la atmósfera 270 kg de hollín y 450 kg de gases tóxicos.

Hacer que el reciclaje de neumáticos sea rentable a escala industrial es bastante difícil. Sin embargo, según los fabricantes de equipos de eliminación de residuos, ser propietario de una miniplanta de reciclaje de neumáticos es un negocio bastante rentable.

El complejo de producción es una planta prefabricada con una superficie total de 17,5 m2. m y una altura de 10 metros, que puede procesar hasta 5 toneladas de materia prima por día. Además, el sitio de producción incluye un almacén de materia prima (llantas desgastadas y plásticos), un sitio de preparación de materia prima (despiece de llantas), almacenes de productos terminados: un almacén de combustible líquido, un almacén de negro de carbón, un almacén de chatarra ( cordón de metal) área de almacenamiento.

Negocio de reciclaje de llantas: proceso de reciclaje

Los neumáticos que han cumplido su función se recogen y transportan por carretera hasta el almacén de materias primas. A continuación, se inspecciona el neumático para detectar la presencia de discos de metal, anillos y se envía para cortarlo. Después del corte, la materia prima triturada se alimenta a la tolva receptora del reactor.

La materia prima en el reactor se descompone a una temperatura de aproximadamente 450°C, durante la cual se obtienen productos intermedios: gas, fracción de combustible líquido, residuo carbonado y cordón metálico. El gas se devuelve parcialmente al horno del reactor para mantener el proceso. El resto del gas se emite a través de una tubería (comparable en apariencia y cantidad de gas en la salida al escape del camión). El residuo que contiene carbono después del enfriamiento rápido y el enfriamiento se somete a separación magnética (o se tamiza a través de un tamiz) para separar el cable metálico. El combustible líquido, el cable de acero y los residuos que contienen carbono se envían al almacén para su posterior envío al consumidor.

Negocio de reciclaje de llantas: Descripción del equipo

La productividad de la instalación (por día) es: para combustible líquido - 2 toneladas / día; para residuos sólidos que contienen carbono - 1,5 toneladas/día; para cordón metálico - 0,5 toneladas / día; para gas - 1 tonelada/día.

Consumo de materias primas - 5 toneladas / día. Esto significa que el rendimiento de combustible líquido es del 40% del peso del caucho cargado.

La planta opera de forma continua utilizando el gas producido durante el reciclaje de neumáticos. Instalado en un área abierta.

Dimensiones totales: altura - 10 m; ancho - 3,5 m; longitud - 5 m.

Consumo de electricidad - 14,5 kW / h (instalación - 7 kW / h y tijeras - 7,5 kW / h).

Sirve para 2 personas.

Negocio de reciclaje de neumáticos: capital inicial